技術 | 回轉窯二檔輪帶對應筒體節段的更換

前言

回轉窯的支撐裝置由輪帶、托輪組和擋輪組等組成,承擔著回轉窯運轉部分的全部重量,其安裝的正確性和運轉的可靠性是筒體長期安全平穩運行的重要保證。長期運轉中,輪帶、托輪組和擋輪組之間的磨損,會改變最初的安全尺寸,引起相互間摩擦力的變化和筒體的變形,導致托輪溫度上升,對應筒體節段的變形和耐火磚的掉落。某公司3號回轉窯二檔輪帶發生對應筒體節段變形和耐火磚掉落事件,該公司對此實施檢修工作。本文就二檔輪帶對應窯筒體節段存在的問題做簡要分析,并介紹和分析更換工作的要點和質量保證措施。

該公司3號水泥熟料生產線Ф4.0m×60m回轉窯二檔輪帶對應筒體節段檢修前存在以下問題:

(1)二檔輪帶與墊板間間隙大,磨損較重,目測熱態間隙13 mm;

(2)二檔輪帶對應筒體節段出現疲勞裂縫;

(3)二檔輪帶對應筒體節段局部耐火磚存在扭曲、擠碎現象;

(4)二檔輪帶對應筒體節段連續在短時間內多次掉磚、紅窯。

在筒體與支承裝置組成的這個系統里,存在兩個影響各組件相對位置的磨損:輪帶在托輪上滾動時,其工作表面會逐漸磨損(從現場觀察,該輪帶磨損很少,可以繼續使用);輪帶和筒體之間,徑向增量不同帶來的磨損(從現場觀察,筒體沿輪帶滑動量大,磨損大,是筒體變形的重要原因)。

隨著時間的推移,磨損程度的加深,二檔輪帶對應筒體節段中心下移,當調整裝置沒有空間緩解這種變化時,該筒體節段變形,導致耐火材料扭曲、擠碎、脫落,導致紅窯事故發生,長年累月還會導致二檔輪帶對應筒體節段出現疲勞開裂,嚴重的會導致筒體斷裂。

出現裂紋最直接的處理辦法就是開坡口焊接和貼加強板補焊,由于3號窯二檔中輪帶對應筒體已經補焊過幾次。此次又出現裂縫,光靠補焊已經無法達到使用要求,只有對其進行更換。

更換筒體節段,比更換托輪難得多,需要切割筒體,不僅維修費用高,而且影響生產。更換筒體節段,類似于回轉窯的安裝,具有施工重量大、施工位置高、安裝精度高、單件吊裝重量大等特點。

根據現場實際情況及業主方對工期的要求,公司決定,在不拆除回轉窯內耐火磚的情況下連輪帶一起拆除更換。具體工作主要體現在前期準備工作、切割舊筒體和新筒體的安裝和焊接。

3.1 前期準備工作

二檔輪帶處筒體的切割與拆除,必須考慮兩側窯筒體及耐火磚的支撐,須預先做好支撐架(見圖1),經計算該支撐架必須承載500t的重量。根據計算結果,用鋼結構材料制作兩個支撐架,并在支撐架上各架設兩個500 T液壓千斤頂,千斤頂上放置窯托,對準備割掉筒體失去支撐的筒體進行頂托支撐。

圖1 支撐架

3.2 切割回轉窯筒體節段

待設備停機后,開始進行對舊筒體節段的切割和拆除工作,切割之前在筒體上畫出基準線、切割線、坡口線共計三條線。靠近切割處固定一畫點轉動窯筒體畫圈,把畫的此圈作為基準線,反推出切割線。切割線兩邊的筒體口處拆除部分耐火磚,然后用米字撐固定,防止筒體變形。

本次拆除更換窯筒體節段,長度2.8 m,輪帶連同筒體節段同時拆卸。首先將支撐架上的500 T千斤頂頂上壓力,在吊車吊點捆綁牢固輪帶,起升吊車到實際重量后,進行相應切割拆除,切割完畢后,將舊的筒體連帶輪帶一塊吊下。切割口的另一端筒體按照事先畫好的線修整出坡口并打磨干凈。

3.3 安裝新筒體節段

核實新筒體節段的各項數據,檢查筒體節段的橢圓度,其圓度誤差應小于0.002D,即小于8 mm,用鋼盤尺測量筒體端面外的周長,誤差控制在6mm內。對筒體接口處進行檢查,保證筒體外圈端面不能有毛刺及其污物,如發現凹凸不平必須及時處理。窯筒體接口處均勻分布著18個拉緊螺栓和18個調整塊,通過調節螺栓和調整塊可分別對接口處的對接間隙和錯邊量進行調節,保證筒體的完美對接。

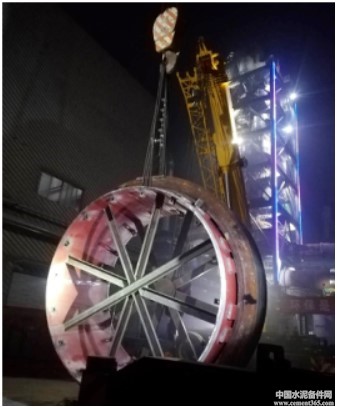

舊的筒體和輪帶整體拆除后,在地面將輪帶和舊筒體分離拆開。新筒體節段在地面進行套裝舊輪帶,套裝完成后核實輪帶在更換筒體節段的位置。新筒體節段的吊裝見圖2。

圖2 新筒體節段的吊裝

找出窯筒體的中心,在各支撐處找出圓心位置,貼上坐標紙,在各支撐處中心分別留有一個圓孔,方便激光經緯儀找正。尋找基準點,筒體進行找正,在找出一檔和三擋輪帶處的中心點后,用經緯儀進行測量,在一檔和三擋中心點的一條直線上找出新筒體節段的的中心點,以此為新筒體節段的基準點,對新筒體節段進行找正,要求徑向圓跳動不得大于5 mm,新筒體節段的圓心和基準點比較,如超出允許范圍,通過松緊18個拉緊螺栓進行調整。達到調整效果后,將所有螺母重新緊固一遍,此步驟應緩慢進行,保證筒體節段接口間隙在1~3 mm范圍內,最大錯邊量不大于2 mm。

3.4 焊接筒體

找正完成后,進行接口處檢查,開始焊接,筒體焊接是回轉窯安裝工作的重要環節,其質量好壞直接影響窯的正常運轉與工作壽命,對焊接工作必須高度重視,要求經過考試合格并取得資格證的焊工進行窯筒體焊接。

焊接時采用轉窯施焊,注意筒體的臨時固定;焊接要求,先點焊,按照180°對稱進行,電焊長度在150~200 mm之間;采用CO2氣體保護焊,焊條采用E5016焊條,須在250°烤箱烘干,確保焊條干燥;焊接順序由外部開始,用相同的順序焊接環縫,對稱焊接,各層間起熄弧點不得重疊,保證焊接質量。待焊接縫達到足夠強度后,方可拆除拉緊螺栓和調整塊。

待筒體全部焊接完畢后,方可拆除筒體內米字撐。窯筒體接口全部焊接完畢后,對窯筒體的焊接質量進行檢查和焊縫探傷工作,外觀質量不得有缺肉、咬邊、氣孔、裂紋等缺陷,每條焊縫均采用超聲波探傷,且不得小于該條焊縫的25%,焊縫交叉處全部探傷,保證焊接質量100%合格。

在不拆除回轉窯內耐火磚的情況下連輪帶一起拆除更換,對我公司來說,是一次大膽的創新。在公司嚴密的組織下,技術及施工團隊精心配合,積極作為,在保證安全的前提下,達到了業主的工期和質量要求!

作者:劉廷余,劉偉,程利灰

來源:《河北德鵬機械設備有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號