技術丨水泥廠余熱電站疏水排汽管道的消音降噪技術

引言

某公司兩條5000t/d熟料生產線配套建設純低溫余熱電站,將余熱回收轉變為電能回用于生產。汽輪機采用國產純凝汽汽輪機組,裝機功率分別為6MW、9MW各一臺,工作蒸汽參數為1.25MPa-300℃。來自余熱鍋爐的主蒸汽經隔離閥、速關閥進入汽輪機高壓部分蒸汽室,然后由調節汽閥控制進入汽輪機通流部分,蒸汽膨脹做功后,乏汽排人凝汽器凝結成水,再由凝結水泵泵出至除氧器。蒸汽管道多處裝有疏水管道,當有不合格的蒸汽和冷凝水積存需要外排時,可打開閥門向空排出。但疏水排汽時存在噪聲超標的問題,為了改變這種狀況,我們制作了一套消音降噪裝置,對其實施了優化改造。

在預分解窯水泥生產線上,燒成系統運行的波動以及用電負荷的波動常常影響余熱電站汽水系統的平穩運行,與常規電站相比,其汽水系統的運行調整更頻繁、隨機性更強。

另外,燒成系統發生事故的時間不確定、且迅速,開啟和停機過程時間短暫,相比之下,電站的運行調整時間則相對較長。余熱電站與燒成系統之間存在著協調運行的這種矛盾,通常表現為燒成系統出現故障就會影響蒸汽質量,汽水系統就必須進行疏水操作。

原設計的疏水管道排汽工藝為對空直排,每次外排都是高能量的外排,不但聲音尖銳刺耳,而且持續時間很長。經多次檢測,表壓為1kg/cm2的過熱蒸汽,從疏水管道排向大氣,其速度就可以達到570~600m/s,而對于飽和蒸汽,其速度也可達到470~480m/s,大大超過聲速340m/s,疏水排汽產生的噪聲基本上都在115~135dB(A)之間,遠遠超過了我國所頒布的《工業企業噪聲衛生標準》規定的數值。

為了把疏水排汽噪聲控制在標準范圍內,我們在參考電力、化工、石油、冶金等行業多種消音降噪工藝技術的基礎上,博采眾長,制作了一套消音降噪裝置,并把它運用在汽水系統的蒸汽疏水排汽管道上。

2.1 消音降噪裝置的設計方案

(1)工作原理。

采用多級節流和小孔噴注的消聲手段,通過消音降噪系統內部兩層空間的壓力釋放,最大程度地降低疏水外排的壓力,降低疏水外排的噪音,總消聲量能夠達到30~45dB(A)。高壓蒸汽在消音降噪系統內經過噴吹管一次控流后進入擴容降壓腔,形成低壓蒸汽后從內層管小孔噴出進入控流降噪腔。在此過程中,氣流內能部分轉化成某種頻率的聲能,其噪聲大為削弱。在控流降噪腔內的蒸汽經再一次擴容后,從外層管小孔噴出,最大程度地降低剩余噪聲。

(2)蒸汽管道疏水消音降噪系統結構的優化。

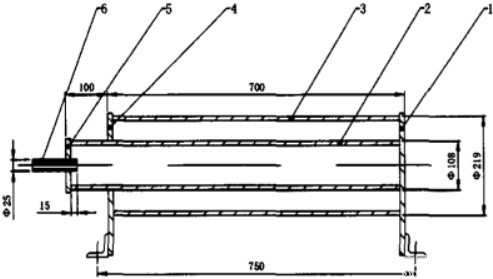

根據蒸汽管道疏水消音降噪技術工作原理,優化消音降噪系統組成部分的結構尺寸和形狀。優化后的系統主要由噴吹管、擴容降壓腔、控流降噪腔組成,見圖1。

1-右端板;2-內層管;3-外層管;4-左端板;5一端蓋;6一噴吹管

圖1 蒸汽管道疏水消音降噪系統結構示意圖

噴吹管選用ф25mm無縫鋼管,長度根據現場實際情況確定,厚度3mm;擴容降壓腔主體選用ф108mm無縫鋼管作為內層管,長度800mm,厚度4mm;控流降噪腔主體選用中219mm無縫鋼管作為外層管,長度700mm,厚度5mm;外層管兩端采用86mm鋼板既作為鋼管封頭端蓋,也作為消音降噪系統的支腳。噴吹管從內層ф108mm鋼管的端面86mm端蓋中心插入。

(3)優化蒸汽管道疏水消音降噪系統的制作工藝。

在內層管右側700mIn范圍管壁均布272個中3mm通孔,在外層管管壁均布396個①3mm通孔。消音降噪系統右端板分別與內層管、外層管的端面連續焊接。施焊時先焊接內層管外壁和右端板連接處,質量檢驗合格后再焊接外層管外壁和右端板連接處。

消音降噪系統左端板與外層管端面需要連續焊接,內層管穿過左端板內孔后,結合部分需要連續焊接。消音降噪系統端蓋與內層管的端面采用連續焊接,端蓋內孔和噴吹管連接處也采用連續焊接,此處應保證端蓋右面和噴吹管右端面的距離為15mm,以保證噴吹效果。

(4)蒸汽管道疏水消音降噪系統優化質量的保證。

為保證消音降噪效果,消音降噪系統工藝優化的加工制作質量尤為重要。首先是選材。所有材料采用不銹鋼制造,以防止變形、生銹、結垢等問題影響使用效果。其次是加工。內層管和外層管管壁的中3mm通孔需要采用臺式鉆床機械鉆孔加工后進行精鉸、倒角,以保證內孔壁的表面粗糙度不高于Ra1.6;內層管和外層管的端面、左端板和端蓋內孔需要車削加工,在保證表面粗糙度不超過Ra3.2的基礎上留出焊接坡口。焊接前要詳細制訂焊接工藝方案,焊接時嚴格執行焊接規范,確保焊接質量。

特別注意的是施焊前焊條要烘烤,必須經150-200℃左右烘干1.5~2h,烘干后放入保溫筒中保溫,隨用隨取。焊件需要預熱,施焊前用氧一乙炔焰對焊件進行預熱至45~50℃。焊接時每層厚度控制在0.5~1mm之間,層間要及時清理焊縫上的熔渣和缺陷,焊縫高度控制在2~3mm。

其三是氣密性打壓試驗。制作完成后按規范進行氣密性打壓試驗,嚴禁出現微裂紋、滲水等缺陷。

2.2 實施方法

(1)安裝使用方法。

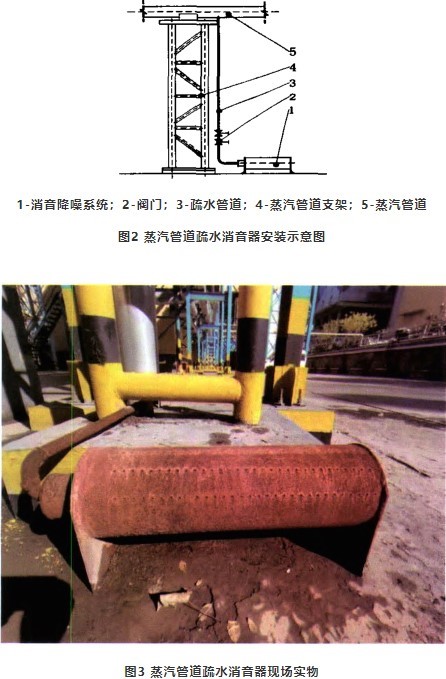

蒸汽管道疏水消音降噪系統的外層管管壁均布的396個中3mm通孔,既作為降噪噴注小孔,同時兼具排水功能,因此不需要再配備放水閥門,安裝非常方便。消音降噪系統整體可以直接水平放置在地面上,并把它加裝在水泥窯余熱電站蒸汽管道的各疏水管排空口上,采用直接焊接、法蘭連接、螺紋連接三種方式中的任何一種方式將疏水管道與消音降噪系統的噴吹管連接,安裝完成后把消音降噪系統的支腳固定在地面上。

在余熱電站蒸汽管道需要疏水操作時,崗位人員只需打開疏水管道上的閥門,蒸汽管道中不合格的蒸汽就會經過疏水管道再經過消音降噪系統排放。蒸汽管道疏水消音降噪系統安裝示意圖見圖2,實景圖見圖3。

(2)安裝注意事項。

在安裝前應檢查內部有無雜物、小孔有無堵塞。消聲降噪系統噴吹管和疏水管道排空口之間應有一段膨脹彎管以吸收熱膨脹,外層管下部應制作安裝一個簡易的接水盤,并將排水Vl暢通接到地溝。外層管外面需要用薄板制作安全兼防雨的防護罩一只,以防蒸汽傷人。為巡檢、維修拆裝方便,防護罩建議采用螺紋連接。

蒸汽管道疏水消音降噪系統優化改造實施后,疏水排汽時噪聲再也沒有超過83dB(A),降噪效果非常明顯,優化改造取得預期效果,實現了蒸汽管道疏水排放時消音降噪的目的,既改善了廠區的工作環境和周邊居民的生活質量,又使排放噪音控制在標準范圍內。

蒸汽管道疏水消音降噪技術根據抗、噴、阻復合消聲原理所研制,整個工藝系統具有消聲量大、體積小、重量輕、不易腐蝕及安裝方便的優點和結構簡單、容易實施、效果明顯的特點,非常適用于同類型行業消音降噪的優化改造,具有廣闊的推廣前景。

作者:胡慶銀,賈忠

來源:《山東東華水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號