技術丨窯頭電收塵器實現超低排放的改造

引言

某公司一條2 500 t/d熟料生產線于2005年投入運行,后期技改配套4.5 MW純低溫余熱發電系統。窯頭熱廢氣經過旋風筒除塵后進入AQC鍋爐,經過熱交換后的廢氣進入窯頭電收塵器處理,然后外排。窯頭電收塵器型號為WDJ105 m3-3-125/10.5/3 ×8/0.4,該電收塵器入口濃度為50 g/Nm3,出口濃度為50 mg/Nm3。相關政策要求,2022年底浙江省水泥行業要實現超低排放,其中水泥窯廢氣粉塵濃度不超10 mg/Nm3。從該窯頭電收塵器的工況來看,粉塵排放濃度難以穩定實現超低排放,必須改造電收器的結構或更換為布袋收塵器。2021年春節期間,對窯頭AQC鍋爐前旋風筒和電收塵器實施改造,并增設電收塵器內微塵捕集網,實施噴入適量水蒸汽和常溫霧化水的措施,不僅降低了熟料粉塵比電阻,還提高了收塵效率,實現了預期的技改效果。

(1)入電收塵器廢氣粉塵含量高:AQC鍋爐前的旋風筒內無內筒,進風蝸殼直徑偏小,收塵效率只有75%左右;

(2)電收塵器的電源:電收塵器于2005年投入使用,所用電源為普通硅整流電源,技術落后;

(3)粉塵不易荷電:熟料粉塵比電阻高,不易荷電。

2.1 AQC鍋爐前旋風筒結構的改進

AQC鍋爐前的沉降室是旋風筒結構,其內部分粉塵未實現沉降,直接經旋風筒排出進入AQC鍋爐,導致入電收塵器廢氣粉塵含量高。旋風筒收塵效率低的根本原因是其結構造成的,旋風筒進口蝸殼直徑小,粉塵進入蝸殼獲得的離心力不大,進入筒體,恰好無內筒,很容易順流而出。

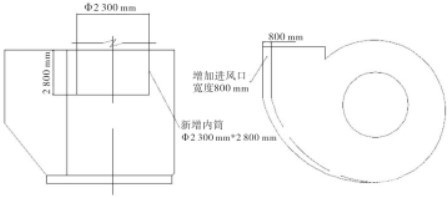

為了提高旋風筒收塵效率,在旋風筒內增設了Ф2 200 mm×2 600 mm內筒,與出風管管徑相同;同時旋風筒進風蝸殼往外加寬800 mm,即增加旋風筒上口直徑(見圖1)。該方法使旋風筒收塵效率由75%達到90%以上。

圖1 AQC鍋爐前旋風筒改造示意圖

2.2 電收塵器電源的更換

水泥窯頭電除塵器原使用的電源為普通工頻可控硅電源,型號為GGAJ02-1.0 A/72 kV,在使用過程中發現,該電源在高低壓合一、節能優化和遠程控制方面存在一些技術不足和缺陷,對一些特殊工況特別是高比電阻粉塵就無能為力,從而影響電收塵器的收塵效果。為此,將該電源替換為高頻恒流電源,型號為 HLG-2-80 kV/1 000 mA。投用后,電源的工作性能大大改善,收塵效率得到了較大幅度的提高。

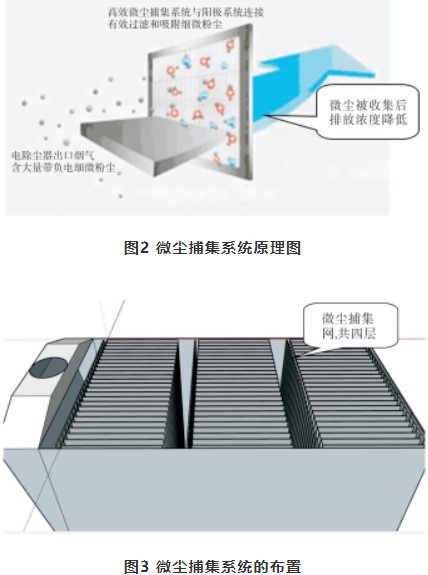

2.3 增加微塵捕集系統

在該窯頭電收塵器的改造中,根據微塵捕集系統原理(見圖2)增設了四層微塵捕集網系統,與陽極系統連接。增設的微塵捕集系統的布置見圖3。

(1)在一、二、三電場的進口側以及三電場的出口各增加一層微塵捕集系統,共計安裝四層,微塵捕集系統高度與寬度保持與原來電場一致。

(2)收塵極板采用橫置式微塵捕集極板,框架采用懸吊結構,收塵面為不銹鋼材質。

(3)每一層微網設置25塊橫置式微塵捕集網板,每塊網板尺寸為320 mm×10 000 mm,即單層微塵捕集網板總面積為80 m2,四層網板總面積為320 m2。

(4)各層微塵捕集系統與陰極框架相連,利用陰極框架原振動清灰的方式進行清灰。

2.4 降低粉塵的比電阻

經窯頭AQC鍋爐后到電除塵器進口的煙氣濕度較低,一般只有2%,造成粉塵比電阻高。為了降低粉塵的比電阻,在電收塵器進口處安裝了霧化噴頭,以提高煙氣濕度。具體方案是:采用雙添加的水汽噴淋,即在AQC鍋爐引一部分高溫蒸汽的同時添加一部分常溫水,利用水蒸氣的壓力霧化常溫水,既能滿足煙氣調制濕度所需的水量,也能更好地控制煙氣溫度,也沒有噴水常見的結塊現象,最大的優點是大大降低了蒸氣的使用量,從而提高了電收塵器的收塵效果。

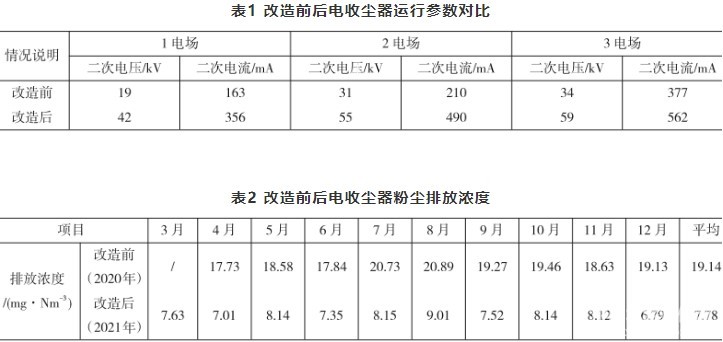

改造工作于2021年2月底結束,在調試收塵器系統和調節噴入窯頭AQC鍋爐蒸汽量后投入運行,電場二次電壓和二次電流上升明顯,收塵器粉塵排放濃度明顯下降,能夠穩定達到超低排放標準10 mg/Nm3以下的預期目的。改造前后電收塵器的運行參數和排放濃度分別見表1、表2。

該公司電收塵器在改進窯頭AQC鍋爐前旋風筒、更換高頻電源、改進內部結構、再輔以通入適量的霧化水汽、降低粉塵比電阻后,窯頭粉塵排放濃度降到10 mg/Nm3以下,達到了超低排放的要求。本次改造有力地證明了電收塵器不需改造為布袋收塵器,就能實現超低排放要求,就能符合國家環保減排政策。

作者:樓美善,戴建盛,龔貞,王廣杰,王德錦

來源:《浙江虎鷹水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號