技術(shù)丨非正常工況下預(yù)熱器內(nèi)筒的優(yōu)化

預(yù)熱器內(nèi)筒的使用周期,特別是C4、C5內(nèi)筒的使用壽命,與生產(chǎn)工藝、溫度、煤和石灰石等原材料有直接關(guān)聯(lián)。中國干法旋窯生產(chǎn)水泥熟料的快速發(fā)展已有超20年的歷史,生產(chǎn)工藝和人員操作水平已經(jīng)很成熟,能夠滿足預(yù)熱器的正常運(yùn)行。溫度最高的預(yù)熱器C5內(nèi)筒溫度在850~900℃之間,只要避免煤粉在內(nèi)筒壁產(chǎn)生二次燃燒(焚燒無煙煤時(shí)偶爾會(huì)有此現(xiàn)象),這種溫度區(qū)間不會(huì)對(duì)預(yù)熱器內(nèi)筒的運(yùn)行周期產(chǎn)生影響。由于受市場(chǎng)價(jià)格波動(dòng)的影響和區(qū)域的限制,有些水泥廠不得不使用含氯(Cl)、硫(S)較高的煤和石灰石,特別是優(yōu)質(zhì)石灰石日趨減少,有的石灰石氯、硫的含量比常規(guī)高十幾倍,高溫下使用這些煤和石灰石,預(yù)熱器內(nèi)筒加速了氯化腐蝕,使用壽命大大縮短。

隨著人民生活質(zhì)量的提高,環(huán)保意識(shí)的增強(qiáng),為保護(hù)青山綠水,現(xiàn)在和將來,旋窯水泥生產(chǎn)線將逐步作為處置工業(yè)垃圾、生活垃圾和建筑垃圾的主要渠道之一,這些垃圾在高溫下處置時(shí)會(huì)釋放出大量的氯、硫等有害氣體,同時(shí)產(chǎn)生大量的飛灰,嚴(yán)重影響了預(yù)熱器內(nèi)筒的正常使用壽命,這些惡劣工況為預(yù)熱器內(nèi)筒正常運(yùn)行周期、為資源和人力成本的節(jié)約提出了新的課題。

預(yù)熱器內(nèi)筒有分片式和整體式,分片式內(nèi)筒一般采用分片式耐熱鋼內(nèi)筒;也有采用分片式陶瓷掛板內(nèi)筒,分片式陶瓷掛板內(nèi)筒運(yùn)行的穩(wěn)定性還需進(jìn)一步提高,本文暫不探討,本文主要討論分片式耐熱鋼內(nèi)筒和整體式內(nèi)筒。以下就分片式內(nèi)筒在非正常工況下的運(yùn)行和對(duì)策先舉幾個(gè)案例。

2.1 案例1

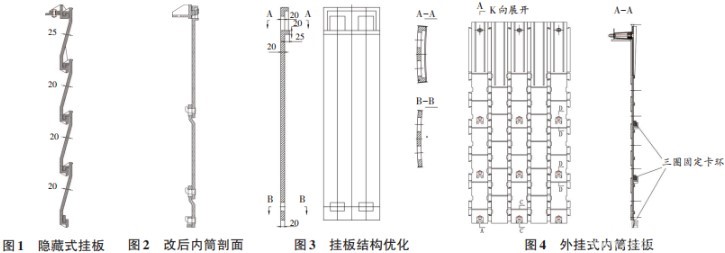

某公司2007年起焚燒工業(yè)垃圾——電鍍污泥,電鍍污泥中含大量的氯、硫等有害元素,預(yù)熱器C5內(nèi)筒從正常使用兩年縮短為使用10個(gè)月,有時(shí)僅使用7~8個(gè)月。該公司通過優(yōu)化內(nèi)筒結(jié)構(gòu)和調(diào)整耐熱鋼鑄件材質(zhì),從而使得預(yù)熱器C5內(nèi)筒能夠在焚燒電鍍污泥的工況下正常運(yùn)行18個(gè)月。原先該公司預(yù)熱器C5內(nèi)筒是由四圈的內(nèi)掛式掛板組合而成,即上下掛板是通過兩個(gè)掛鉤聯(lián)接,掛鉤朝向內(nèi)筒內(nèi),由于焚燒電鍍污泥,在高溫下,氯、硫首先腐蝕掛板的掛鉤,然后腐蝕掛板本體,經(jīng)過8~9個(gè)月的氧化腐蝕,在使用10個(gè)月左右后不得不更換C5內(nèi)筒;電鍍污泥來自不同的工業(yè)企業(yè),且氯、硫含量不確定,有時(shí)C5內(nèi)筒僅使用7~8個(gè)月就更換了,嚴(yán)重影響生產(chǎn)。鑒于這種工況,該公司從結(jié)構(gòu)上進(jìn)行改進(jìn),把內(nèi)掛式掛板(掛鉤朝內(nèi)筒方向)改為外掛且掛鉤隱藏式掛板(掛鉤在內(nèi)筒外),改進(jìn)后的掛板頂部呈三角形,掛鉤在掛板上部外側(cè)三角形下(見圖1)。

預(yù)熱器內(nèi)筒運(yùn)行時(shí)部分料落在掛鉤上面使三角形覆蓋添平,這部分料保護(hù)了掛鉤;頂掛板壁厚由20mm增加至25mm,同時(shí)對(duì)掛板材質(zhì)進(jìn)行優(yōu)化;在ZG40Cr25Ni20Si2材質(zhì)的基礎(chǔ)上,適當(dāng)降低鎳(Ni)的含量,添加了抗腐蝕的鉬(Mo)、鈮(Nb)、鈷(Co)、氮(N)、稀土等金屬元素,材料成本基本與ZG40Cr25Ni20Si2材質(zhì)成本等同。既增加了內(nèi)筒掛板的抗腐蝕性能,同時(shí)又增加了內(nèi)筒掛板的強(qiáng)度,經(jīng)過結(jié)構(gòu)和材質(zhì)的優(yōu)化,該公司的C5內(nèi)筒的運(yùn)行已正常達(dá)18個(gè)月以上。

2.2 案例2

某公司2017年開始焚燒城市垃圾(包括生活垃圾和建筑垃圾),由于氯(Cl)元素的腐蝕和飛砂的沖刷,預(yù)熱器C5內(nèi)筒從正常使用兩年縮短為使用8~10個(gè)月。

2018年初對(duì)C5內(nèi)筒結(jié)構(gòu)進(jìn)行了改進(jìn)和材質(zhì)優(yōu)化,(1)結(jié)構(gòu)改進(jìn):不改變?cè)?lián)接方式,將頂掛板的上部與固定座相連的部分從壁厚20mm增厚至25mm (如圖2、3),以增強(qiáng)耐飛料的沖刷;(2)材質(zhì)優(yōu)化:在ZG40Cr25Ni20Si2材質(zhì)的基礎(chǔ)上,增加鉬(Mo)、鈷(Co)、氮(N)等金屬元素。既增加了內(nèi)筒掛板的抗腐蝕性能,同時(shí)也增強(qiáng)了內(nèi)筒掛板的抗沖刷,C5內(nèi)筒已穩(wěn)定地使用12個(gè)月以上。

2.3 案例3

某公司石灰石中的氯元素含量0.18(國外一般控制在<0.015),氯含量是正常的12倍。原機(jī)C5內(nèi)筒只運(yùn)行5~6個(gè)月,C5內(nèi)筒失效原因是整體變形,經(jīng)腐蝕后磨薄磨穿,且部分掛板脫落。

改進(jìn)措施:

(1)優(yōu)化結(jié)構(gòu):將頂掛板增加兩道立筋,在頂掛板以下每隔一層掛板加一圈卡環(huán),共增加三圈固定卡環(huán),這樣內(nèi)筒在高溫下使用不易整體變形,提高了內(nèi)筒整體強(qiáng)度,并將原來內(nèi)筒掛板內(nèi)掛式改為外掛式結(jié)構(gòu),工字型掛板的4個(gè)掛耳不易腐蝕、脫落(如圖4)。

(2)優(yōu)化材質(zhì):添加鉬(Mo)、氮(N)、鈷(Co)等高溫下抗腐蝕且增加強(qiáng)度的元素。目前,該公司C5內(nèi)筒在氯元素嚴(yán)重超標(biāo)的環(huán)境中運(yùn)行狀態(tài)較好,穩(wěn)定運(yùn)行超過18個(gè)月。

2.4 案例4

摩洛哥SETTAT水泥廠將廢輪胎作為主燃料,硫含量很高;預(yù)熱器內(nèi)筒特別是C4、C5內(nèi)筒原使用ZG40Cr25Ni20Si2材質(zhì)3~4個(gè)月就已腐蝕磨穿,必須更換內(nèi)筒掛板,后分別采用ZG40Cr28Ni16、ZG40Cr25Ni12材質(zhì),內(nèi)筒使用壽命也只有5~6個(gè)月,最終將耐熱鋼的鎳含量進(jìn)一步降低,同時(shí)添加鉬(Mo)、鈷(Co)、氮(N)、稀土等元素,以增加抗腐蝕性能、細(xì)化晶粒和內(nèi)筒強(qiáng)度,現(xiàn)使用周期穩(wěn)定運(yùn)行24個(gè)月。

從以上案例可以看出原材料中氯、硫嚴(yán)重超標(biāo)時(shí),對(duì)預(yù)熱器內(nèi)筒的正常運(yùn)行破壞性極大,對(duì)內(nèi)筒結(jié)構(gòu)進(jìn)行改良、材質(zhì)進(jìn)行優(yōu)化后,實(shí)踐證明是可以適應(yīng)預(yù)熱器內(nèi)筒的正常運(yùn)行的。

(1)直掛式預(yù)熱器掛板須將兩個(gè)連接掛鉤設(shè)置在內(nèi)筒外,即從內(nèi)掛式改為外掛式;設(shè)計(jì)時(shí)采用隱藏式掛鉤,工字型掛板的4個(gè)掛卡設(shè)計(jì)時(shí)也同樣,安裝后4個(gè)掛卡在內(nèi)筒外,以便內(nèi)筒運(yùn)行不直接氧化腐蝕沖刷掛鉤(掛耳)。

(2)根據(jù)實(shí)際工況,內(nèi)筒設(shè)置2~3圈固定卡環(huán),以防高溫下因氧化腐蝕耐熱鋼內(nèi)筒強(qiáng)度下降整體變形,而影響工藝。

(3)對(duì)于預(yù)熱器內(nèi)筒運(yùn)行時(shí)旋風(fēng)滯留時(shí)間較長部位適當(dāng)增加厚度。

(4)建議立筋布置在外側(cè),以增加頂掛板的強(qiáng)度,防止頂掛板變形導(dǎo)致下掛板變形更大。

(5)適當(dāng)增加掛板之間的熱膨脹間隙,以防因內(nèi)筒變形,掛板之間相互擠壓而開裂和脫落,安裝時(shí)須調(diào)整好掛板之間的間隙。

(6)根據(jù)每條生產(chǎn)線的實(shí)際工況,采用上述相應(yīng)的措施。

氯含量高,系統(tǒng)運(yùn)行時(shí),容易富集在內(nèi)筒上,造成結(jié)皮、粘堵整體變形、嚴(yán)重腐蝕,磨損,甚至磨穿內(nèi)筒掛板;硫含量高,在高溫下與鎳元素形成硫鎳化合物,內(nèi)筒掛板腐蝕時(shí)間加快,極易產(chǎn)生化學(xué)反應(yīng)腐蝕變薄變形。

鉬(Mo)高溫下具有一定的抗氯、硫的腐蝕性能,鉬(Mo)在合金中能夠細(xì)化金屬的晶粒,耐熱鋼中添加適量鉬(Mo)既耐氯、硫的腐蝕,又增加耐熱鋼的強(qiáng)度;合金中適量的鈮(Nb)在高溫下的抗腐蝕性能較強(qiáng);合金中的適量鈷(Co)在高溫下增加內(nèi)筒的強(qiáng)度;合金中適量的氮(N)在高溫下起到以氮代鎳的作用,耐高溫作用明顯;稀土在合金中極大減少耐熱鋼的熱脆性,高溫下有效提高耐熱鋼的物理和機(jī)械性能。

(1)氯含量高,硫含量不超標(biāo)時(shí),在原材質(zhì)的基礎(chǔ)上添加適量的鉬(Mo)、鈷(Co)、氮(N)等元素,有效抗氯腐蝕,增加強(qiáng)度和耐磨性能。

(2)硫含量高,氯含量不超標(biāo)時(shí),降低耐熱鋼中的鎳含量,并添加適量鉬(Mo)、鈷(Co)、氮(N)、稀土等元素有效抗硫腐蝕,增加強(qiáng)度。

(3)氯、硫含量均較高時(shí),降低耐熱鋼中的鎳含量同時(shí)添加適量的鉬(Mo)、鈮(Nb)、鈷(Co)、氮(N)、稀土等有效抗高溫、抗氯、硫腐蝕,增加強(qiáng)度和耐磨性能。

(4)鉬(Mo)、鈷(Co)的添加含量一定要適量,含量低不起作用;含量高,高溫下因強(qiáng)度過高掛板易開裂,故根據(jù)實(shí)際工況而確定添加量;鈮(Nb)一般在1.2%~1.8%為宜,N一般在0.2%~0.28%之間;稀土一般在2%左右。

為確保干法旋窯水泥熟料生產(chǎn)線預(yù)熱器內(nèi)筒的正常運(yùn)行,需要對(duì)原材料的煤、石灰石的氯、硫等有害元素進(jìn)行檢測(cè),非正常工況,依據(jù)實(shí)際情況選用合適的內(nèi)筒結(jié)構(gòu)和耐熱鋼材質(zhì)以做到一廠一策、一線一策。

除以上分片式耐熱鋼掛板的內(nèi)筒方案外,還可采用整體內(nèi)筒結(jié)構(gòu)。預(yù)熱器內(nèi)筒正常運(yùn)行的有害元素,除氯、硫外還有其它若干有害元素,由于分片式掛板內(nèi)筒留有熱膨脹間隙,實(shí)際工況與理論設(shè)計(jì)有一定的誤差,故分片式內(nèi)筒掛板運(yùn)行時(shí)普遍存在漏風(fēng)現(xiàn)象,部分能源浪費(fèi)。采用整體內(nèi)筒結(jié)構(gòu)可以彌補(bǔ)分片式內(nèi)筒的不足,而且能有效地延長內(nèi)筒的運(yùn)行壽命。

(1)整體內(nèi)筒確保與理論設(shè)計(jì)內(nèi)筒的直徑和高度一致,以滿足水泥廠熟料生產(chǎn)的工藝要求。

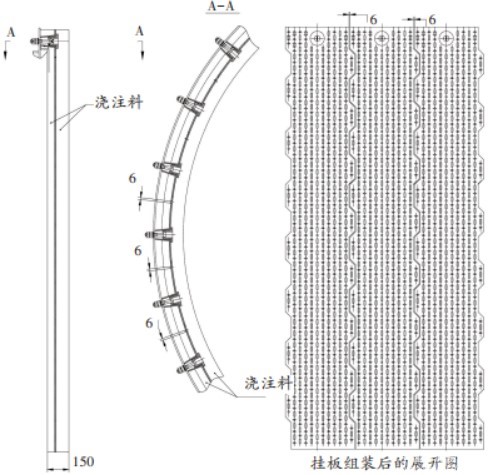

(2)整體內(nèi)筒的壁厚可為150mm,包括內(nèi)外澆注料和中間不銹鋼板的厚度(見圖5),中間用10~120mmSUS310S的不銹鋼板制成的弧形掛板,弧形掛板的寬度依內(nèi)筒的直徑而定,一般為27~30塊/圈為宜,弧形掛板的寬度在400~500mm之間,長度與內(nèi)筒的理論高度一致,采用一掛式,弧形掛板從邊緣頂部至80~100mm處位置設(shè)置安裝連接孔,以便掛板安裝,弧形掛板兩側(cè)設(shè)置凹凸臺(tái)階,以便弧形掛板兩側(cè)鑲嵌連接。

圖5 整體內(nèi)筒

弧形掛板內(nèi)側(cè)、外側(cè)分別焊SUS310S的錨固件,在內(nèi)筒的法蘭上,根據(jù)弧形掛板和連接孔的數(shù)量,分別焊上支撐連接板,將弧形掛板和支撐連接板通過護(hù)套和螺栓連接。螺栓需采用沉頭帶銷螺栓或扒釘螺栓,這種連接方式,中間掛板運(yùn)行不移位、穩(wěn)定性和牢固性較好,弧形掛板左右相連時(shí)留5~6mm間隙,選用與弧形掛板相等的焊條焊滿焊牢,滿焊率100%,弧形掛板兩側(cè)采用連續(xù)凹凸形狀鑲嵌式連接方式,可有效防止若干次熱脹冷縮后焊縫開裂,弧形掛板中間設(shè)4~6排腰形伸縮長孔,并縱向錯(cuò)開,如此,既留有伸縮間隙,又便于弧形掛板與澆注料很好地粘合,使弧形掛板與澆注料一起熱脹冷縮。內(nèi)筒由弧形掛板組成的鑲嵌對(duì)接無縫整內(nèi)筒,內(nèi)筒法蘭上部、弧形掛板的內(nèi)外側(cè)均焊接錨固件。

將弧形掛板外、內(nèi)側(cè)分別留出60~80mm空間制模板內(nèi)筒內(nèi)側(cè)空間比外側(cè)適當(dāng)大10~20mm,模板采用碳鋼結(jié)構(gòu),模板左右、上下采用法蘭腰子孔螺栓連接,模板高度400~500mm,制模板時(shí)由下而上,每隔2~3圈模板打澆注料并振實(shí),然后鋪上一層陶瓷纖維紙,再制2~3圈模板打澆注料并振實(shí),再鋪一層陶瓷纖維紙,以此類推,直至將法蘭上部和支撐連接板、弧形掛板內(nèi)外側(cè)澆注料全覆蓋,陶瓷纖維紙既耐高溫,又留有熱膨脹的間隙。澆注料選用耐高溫1500℃、防腐、耐磨、防爆、抗結(jié)皮澆注料,待澆注料灌漿24h粘固后,拆除模板,檢查澆注料有無缺肉、爆裂等情況,否則用含膠泥的澆注料修補(bǔ),然后內(nèi)筒緩慢升溫,烘干澆注料,烘干時(shí)間最好不低于72h,大修時(shí)可用莫來石澆注料修補(bǔ)。

采用整體內(nèi)筒,有效解決高溫下各種復(fù)雜的工業(yè)、生活、建筑垃圾以及各種有害元素較高的石灰石對(duì)內(nèi)筒的長期氧化、腐蝕、磨損,解決了分片式掛板的漏風(fēng)現(xiàn)象,節(jié)約了能源,預(yù)熱器內(nèi)筒運(yùn)行時(shí)換熱效果好,不需要大的拉風(fēng)。這種整體內(nèi)筒使用壽命長,是分片式內(nèi)筒使用壽命的3~4倍,經(jīng)一些水泥廠使用后,實(shí)際每噸熟料節(jié)能0.25~0.4kWh電,節(jié)能降本效果顯著。缺點(diǎn)是更換較繁瑣。

整體式內(nèi)筒采用澆注料與鋼板結(jié)合的方法,重量會(huì)大大增加,相同直徑、高度的條件下,整體式內(nèi)筒重量大概是分片內(nèi)筒的3倍左右,同時(shí)很難通過內(nèi)筒掛板結(jié)構(gòu)改良來徹底解決澆注料和鋼板熱膨脹不同步的問題,現(xiàn)場(chǎng)砌筑澆注料亦無法保證砌筑質(zhì)量,系統(tǒng)運(yùn)行后容易導(dǎo)致開裂脫落。不同直徑、長度的內(nèi)筒,都需要定制,不能形成標(biāo)準(zhǔn)化系列化,安裝、拆除和更換都非常麻煩,很難大規(guī)模推廣。

綜上所述,隨著國內(nèi)外建材機(jī)械裝備的發(fā)展,無論采用分片式耐熱鋼的內(nèi)筒還是采用整體式內(nèi)筒是能夠解決非正常工況下預(yù)熱器內(nèi)筒正常運(yùn)行的難題,根據(jù)每條生產(chǎn)線的實(shí)際工況采用以上不同的方法加以解決。

作者:瞿楷

來源:《中國中材國際工程股份有限公司(南京)》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)