技術丨半終粉磨系統的完善與改進措施

引言

我公司水泥粉磨系統為CLF150-100輥壓機及動態 選粉機組成的雙閉路半終粉磨工藝流程,配Φ3.2mx13m水泥磨,于2015年4月開始運行。運行初期臺時產量較低,電耗較高,沒有真正發揮半終粉磨的作用優勢。存在的主要問題是,粉煤灰下料不穩定,物料沖料離析;輥壓機頻繁沖料,做功不穩;磨尾袋收塵阻力大,磨內通風差等。2019年通過系統工藝及設備改造后,工藝流程趨于完善,物料下料穩定,輥壓機做功效率和磨機研磨能力均有所提高。在粉煤灰與微粉“雙摻”的條件下,輥壓機運行穩定,電流達到額定85%以上,磨機臺時產量比改造前增產 20.5%,平均電耗下降4.58kWh/t。

公司Φ3.2mx13m水泥磨入磨物料摻有礦渣6%~8%、粉煤灰3%~5%,其余為水泥熟料、脫硫石膏等,另有8%~10%的礦渣微粉由出磨提升機直接入成品 庫,運行初期,生產P·O42.5水泥臺時產量僅為123t/h左右,電耗接近30kWh/t,都沒達到預期效果,后來經過多次局部調整,如:控制進料閥開度、調整穩流倉重等,仍頻繁出現輥壓機沖料、過負荷跳停以及電流低、波動大和磨頭經常出現正壓等現象。為避免跳停,只得減小進料開度,使得輥壓機、磨機做功均不理想,導致系統產量降低的結果。現場標定分析認為,具體存在以下問題。

(1)粉煤灰利用原調配站圓型倉的“半倉”下料,倉容較小,且采用絞刀計量秤喂料,下料極不穩定,輥壓機穩流倉內的熟料與礦渣、粉煤灰因粗細相差懸殊而產生的物料離析,頻繁沖料現象嚴重,輥壓機經常出現跳停。

(2)輥壓機側擋板設計不合理,存在邊緣漏料現 象,而且存在內漏料,入輥壓機細料多,出輥提升機循 環負荷大,輥壓機做功不穩,運行電流僅達到額定的 50%~60%,故而擠壓細粉少、效率低,同時也加劇了生 產環境的粉塵污染。

(3)磨尾袋收塵阻力大,磨內原采用普通雙層隔倉板易堵塞,通風效果也差,磨頭經常出現返料或者正壓等現象。

綜合以上原因,公司組織技術人員通過共同討論、交流,并大膽嘗試進行了一系列改進措施后,最終達到了系統運行正常穩定的狀態,產量、電耗及水泥質量指標均達到預期目的。

2.1 完善工藝流程

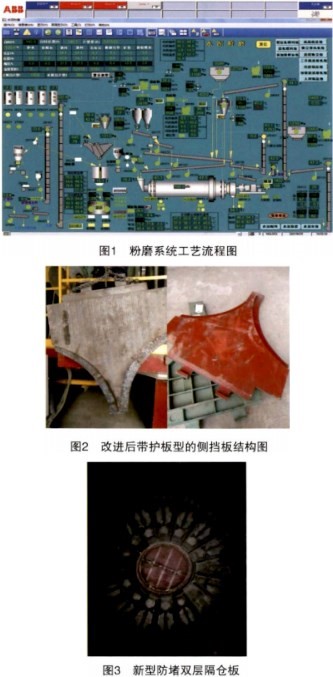

在磨頭南側閑置空地位置新建容量1500t的粉煤灰鋼倉,淘汰落后的絞刀計量秤,更換為新型防沖料轉子喂料秤,粉煤灰不經輥壓機直接入磨;在驗證其使用效果后,將微粉計量設備也由原有的普通轉子喂料秤更換為防沖料轉子喂料秤,微粉由磨尾喂入出磨提升機,該喂料秤采用三級下料鎖風,避免沖料更有保障。改造后,實現粉煤灰與微粉“雙摻”正常使用,為提產降耗、改善水泥性能創造了條件。粉磨系統工藝流程見圖1。

2.2 改善輥壓機做功

(1)改進輥壓機側擋板結構。增加兩側護板裝置,漏料現象得以改善,出輥提升機負荷有所降低。側擋板結構和兩側護板裝置均為自主設計改進,在驗證收效明顯的基礎上定制成型,見圖2。

(2)優化輥壓機下料。穩流倉容量30t,實際控制料位在18t左右,將人穩流倉溜子延長1m,保證均勻中心下料,避免物料離析。

(3)輥壓機收塵改造。將輥壓機收塵管直接連到動態選粉機出口,及時收集入輥壓機的細粉,起到改善進入輥壓機的粒度細度均齊的作用改造后,輥壓機輥縫及電流很少波動,運行穩定。

(4)采取過飽和喂料,根據實際運行情況,進料閥開度由原來的50%~60%調整到最大72%,輥壓機做功明顯增加,研磨壓力控制在8MPa左右,輥縫撐開且穩定。

以上調整,輥壓機電流達到70A左右,輥壓機做功提高到85%,額定電流79.5A,循環負荷降低,系統運行穩定。

2.3 磨機系統優化

(1) 磨尾袋式收塵器原采用的FDP64-6,處理風量 22580m3/h顯得偏小,改造后更換為96-8型袋式收塵器,處理風量33000m3/h,由于過濾面積增加,有利于降低收塵阻力。壓差也由原來的2000Pa減為1100Pa,排風機轉速降低120r/min,磨內通風明顯改善,滿足通風要求。

(2) 將磨內普通型雙層隔倉板改造為新塑防堵型隔倉板,避免隔倉板堵塞,平衡并增強了兩倉的研磨效果,磨機產量穩定提高。新型防堵型隔倉板見圖3。

改造后,物料經過磨機后的比表面積提高值由120m2/kg提高到138m2/kg,粉磨效率提高,達到磨機的比 表面積平均每米提高了10m2/kg的粉磨效果。

改進后通過近三年的運用表明,技術思路和方案符 合我公司的實際情況,其措施合理,運行穩定性和系統產 量、質量等方面都收效顯著。

據改造前后生產P·O 42.5水泥的統計對比,改造前2018年的臺時產量平均為123.83t/h,改造后2019年平均達到142.2t/h,隨著操作控制水平提高,2020年平均臺時 產量達到149.23t/h,電耗平均下降4.58kWh/t,水泥質量穩定,系統運行平穩,再無沖料、返料現象發生,生產環境良好,員工勞動強度減輕,達到了技改的預期目標。

作者:葛全偉,周軍彥,金光輝,劉西忠,王瑞顯,王良,劉宏乾

所屬:泰山中聯水泥有限公司

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號