技術 | Φ3.8m×13m球磨機磨頭端板開裂原因分析及在線修復

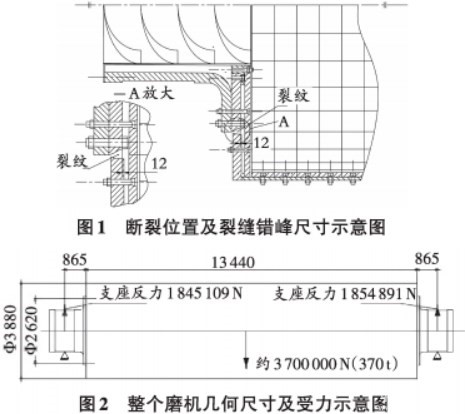

2018年11月8日中午12:00,我公司2#水泥磨磨頭中空軸法蘭與端板接合處漏料,立即停機檢查,從中空軸法蘭外側到端板不同位置的距離(最小距離為100mm,最大距離為110mm)以及漏灰情況初步斷定磨機端板斷裂,即安排拆除端襯板進行檢查確認。通過倒球、完全拆除磨機端襯板、剔掉水泥砂漿進一步確認,發現磨機筒體端板已裂開整圓的70%,斷裂處最大錯縫達12mm,圖1為斷裂位置及錯縫情況示意圖。

正常修理辦法就是拆下磨機筒體去磨機生產廠家更換端板,此過程包括拆除、修理單位制作加工、運輸、最終安裝,修理時間預估最少為3個月,可當時正值水泥銷售旺季,為節約修理時間,把損失減少至最小,最后決定在線修理。

2.1 磨機整體受力分析

磨機直徑為3800mm,端板厚度110mm,磨機筒體及襯板隔倉板等自重約達150t,鋼球重量約為190t,內部物料按20t計算,根據磨機幾何關系,可 以計算出磨頭中空軸所受的支座反力為1845109N(此處未考慮其所受的扭矩),受力分析見圖2。

2.2 磨機端板應力及變形計算

端板與中空軸接觸處從水平位置到最高處或最低處受力逐漸增大,從最高處或最低處受力到水平位置受力逐漸減少至零,如果按傳統的方法計算比較困難,所以選擇有限元軟件ANSYS進行計算,步驟簡介如下。

(1)選擇單元類型及填寫材料屬性。選擇20node186單元,材料彈性模量為2E11Pa,材料泊松比為0.3。

(2)建立模型。端板厚度110mm,與中空軸結合處厚度為100mm,據實際尺寸建立模型如圖3所示,圖中的不同的灰度分別表示中空軸、磨機端板、部分筒體,三部分通過粘接命令鏈接在一起。

(3)劃分網格并加載。中空軸與軸瓦接觸角度按30°計算,得到軸瓦和中空軸接觸的弧面的弦長為0.4403m,軸瓦寬度為0.8m,接觸面的壓力為:

1845109/(0.4403×0.8)=5238215.42Pa

把此壓力加載在中空軸下面為30°的弧面上(其豎直向上的力仍為1845109N),另外對部分筒體的端面約束所有自由度,加載結果如圖4所示。

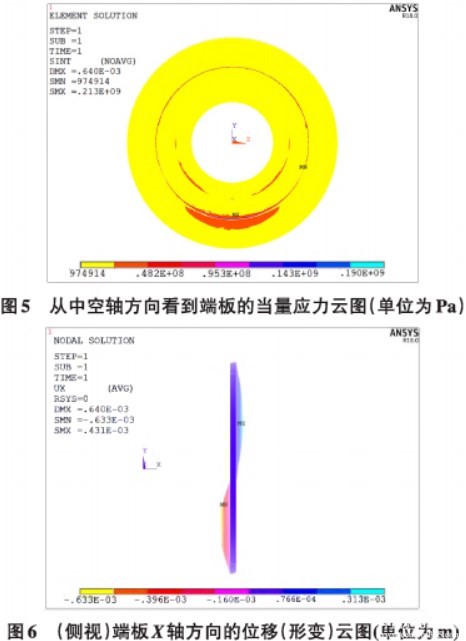

(4)分析及查看結果。點擊分析后得到的當量應力云圖見圖5,形變云圖如圖6所示。

從圖5可以看出,端板的的止口處產生應力集中,最大當量應力值為213MPa,此值接近材料的屈服強度,且該應力值產生在端板的下部,受中空軸對其施加的拉力,產生的是拉應力,當該點轉到上部時承受的是中空軸對其施加的壓力,產生的是壓應力,端板承受的是交變應力且應力幅較大。

從圖6中可以看岀,端板的某一點在下部時,往X軸負方向(看圖中坐標系)變形,變形的最大絕對值位-0.63mm,當其轉到上部時,往X軸正方形變形,變形量最大值為0.43mm,總的變形約為1mm,總變形量較大。

球磨機端板材質為Q235B,根據1995年版《機械工程材料性能數據手冊》中Q235B鋼,圓柱形缺口(應力集中系數等于2)試樣存活率為99.9%的疲勞極限為142MPa。斷裂地方恰好在端板止口處,所以材料的疲勞極限可參照上述的142MPa選取,但計算得到端板止口處最大的應力值達213MPa,遠大于疲勞極限,且承受的是交變應力、形變大,所以疲勞斷裂就是該次斷裂的主要原因。

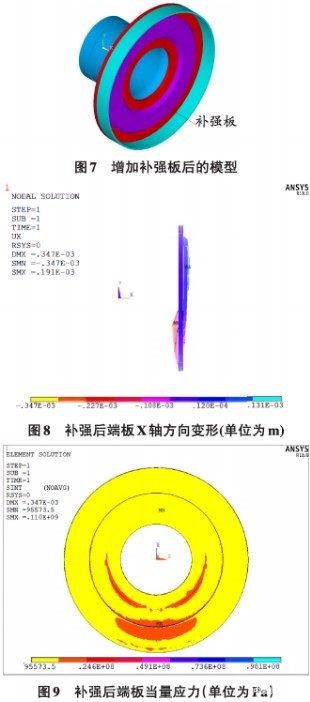

根據斷裂原因分析,我們選擇對端板斷裂處進行補強來降低該處的應力,直至達到疲勞極限以下。按加強方法進行了分析計算。

建立模型如圖7所示,新添補強板,補強板厚度為90mm。按照上面的步驟計算變形結果見圖8,當量應力結果見圖9。可以看到最大變形量的絕對值已明顯減少,向X軸負方向的變形量為0.347mm,X軸正方向的變形量為0.191mm,可以看到最大當量應力值為110MPa(低于端板材料的疲勞極限),比較安全。

經三年來的正常運行證明該在線修理方案是成功的,另外相對于拆除磨機筒體外修費用節約拆安費用45萬元左右,相對于拆除磨機外加修減少了維修時間不少于兩個月,減少了對生產的影響。

作者:欒江濤1,欒晨晨2,甘愛均1

所屬:1南陽中聯水泥有限公司;2四川大學

來源:《水泥工程》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號