技術丨關于回轉窯系統的操作

1、點火前的準備工作

(1)現場檢查各主、輔設備是否具備開機條件;

(2)進行系統聯動試車,確認無異常;

(3)根據工藝要求制定升溫曲線;

(4)通知現場檢查預熱器系統,確認入孔門,清料孔是否關閉好,投球確認溜管通暢,并將各翻板閥吊起;

(5)現場確認柴油儲存情況;

(6)確認窯頭煤粉倉儲存情況,如果煤粉不足,提前開煤磨;

(7)技術人員校好燃燒器的坐標及火點位置;

(8)通知現場插好油槍,檢查油路通暢;

(9)確認各閥門開度為關閉狀態;

(10)通知現場確認壓縮空氣及冷卻水供應情況;

(11)啟動主風機潤滑系統、啟動窯減速機潤滑系統;

(12)接點火令后,聯系相關人員將系統設備儀表送電備妥,并通知現場將本系統所有設備的現場控制轉入到中控位置;

以上各條件具備后,即可進行點火操作。

2、點火升溫

(1)打開大氣排放閥或啟動EP排風機,調整風機擋板開度,使窯頭罩負壓維持在-20— -40Pa之間;

(2)啟動一次風機組及通知現場起動柴油泵組(可提前打循環);

(3)現場點火,確認火點著后根據火焰形狀來調整噴油量、一次風壓及燃燒器的內外風開度;

(4)根據升溫曲線進行升溫時,注意事項如下:

a.調整回油量;

b.調整窯內通風,維持適當的負壓;

c.當窯尾升至300-350℃左右時,開始加適量煤粉,實行油煤混燒;

(5)喂煤

a聯系原料系統啟動生料入庫輸送設備及粉塵輸送設備;

b啟動窯頭喂煤輸送系統,聯系現場看轉子稱,待啟動完畢后,設定0.5-1t/h。

c注意防止突然喂煤后,造成熄火,適當調整燃燒器內、外流開度,既保證煤粉正常燃燒,風量又不能過大。

d根據升溫曲線增加喂煤量,逐漸減少噴油量,盡量避免煙囪冒黑煙,控制預熱器出口CO含量在0.1%以下。

e嚴格控制窯頭負壓,并確保煤粉能完全燃燒,同時防止預熱器出口溫度過高。

f當發現系統供氧不足時,則關閉大氣排放閥,同時啟動EP排風機,如抽風能力仍不足,啟動主排風機組,并可啟動篦冷機一、二室風機來補充氧氣。

g 如遇窯燃燒器內突然熄火,應通知現場立即停柴油泵,并檢查原因,重新點火,升溫時以點火當時的窯尾溫度為準。

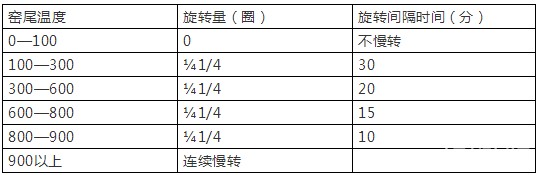

(6)升溫過程中的窯的慢轉(參考)

注:雨、雪天氣時應根據實際情況相應地縮短慢轉時間間隔。

(7)當篦冷機一段上積料太多時,中控或現場啟動一段蓖床,如果物料較多則啟動輸送系統和二、三段蓖床送走物料。

(8)當尾溫達到950℃以上時根據窯內情況,且其他條件都滿足時可進行投料操作。

(9)當增濕塔的出口溫度達到170±10℃左右時,進行噴水操作,啟動增濕塔程序之前,對水泵應進行選擇,在增濕塔出口溫度穩定后,考慮自動噴水。

3、投料前的準備工作

(1)投料前1小時,投球、放預熱器各級翻板閥。

(2)根據窯內換磚量判斷是否提前預投部分生料。

(3)啟動熟料輸送系統設備。

(4)啟動窯頭電收塵排風機,保證窯頭罩微負壓,原則上投料之前可以適當將窯頭負壓控制大一些(如:-50—-150Pa)。

(5)通知原料系統給電收塵荷電,同時調整系統通風。

(6)投料前20分鐘啟動一、二段篦床,篦床速度設定最低,以便形成料層,提高入窯氣體溫度。

(7)通知現場檢查,確認篦冷機一段前幾排固定篦板積料狀況、窯內是否有“燒溜”物落下,并通知現場啟動空氣炮。

(8)啟動生料喂料系統設備。

(9)當尾溫達到950℃以上,根據窯內情況,且其他條件都滿足時可進行投料操作。

4、窯的投料操作

(1)分解爐出口溫度超過650度后才可以在窯尾噴煤以防止爆炸。

(2)啟動冷卻機剩余各室風機。

(3)通知現場巡檢工進行輔、主電機切換,將窯速設定在:0.4-0.5r/min,啟動窯主馬達。

(4)通過調節窯主排風機(液力偶合)開度及擋板開度保證風機入口負壓,并根據窯頭罩負壓來調整篦冷機各室風量及EP風機閥門開度。

(5)投料時風、料、煤變化較大,易引起各級旋風筒溜管、窯尾煙室堵塞,操作上需注意:

a.投料時,特別注意爐內及溜管溫度變化。

b.通知現場檢查各級翻板閥動作是否靈活,防止物料被翻板閥卡死。

c.通知現場檢查各級旋風筒的錐部及溜管的清料孔,觀察清料孔的抽力,判斷是否堵塞。

d.注意預熱器兩系列各對應點的溫度、壓力,并進行對比判斷系統是否正常。

(6)當熟料進入冷卻機后,逐漸增加篦速和篦冷機風量,此時應以:

a提高二、三次風溫;b穩定窯頭罩負壓;c防止堆“雪人”為原則。

(7)窯投料穩定后,通知現場停柴油泵,并抽出油槍,待冷卻后,洗好油霧化器和節流片,備用。

5、增濕塔操作

(1) 窯尾收塵系統主要由增濕塔、電收塵器組成。增濕塔的主要功能是對窯尾廢氣進行增濕降溫,使粉塵的比電阻阻值在104-1011Ω.cm ,以此來提高電收塵的收塵效率。電收塵的主要功能是收集立磨的生料粉,和窯尾廢氣中的粉塵,保持排入大氣的廢氣符合國家的排放標準。

(2)煙氣的增濕途徑:一是增濕塔噴水;二是立磨噴水。

(3)增濕塔噴水量的調節有兩種:一是調整噴頭的個數;二是調節回水管道上的回水閥門開度。

立磨運行時:增濕塔溫度控制在200-250℃之間,煙氣的增濕途徑主要是調整噴頭數目,用回水閥開度穩定增濕塔出口氣溫,用立磨噴水來穩定磨機出口溫度,最終根據電收塵入口溫度情況進行合理調整。

當立磨停機時:煙氣不經立磨由旁路入電收塵,此時增濕塔噴頭全部打開,用回水閥的開度來穩定增濕塔的出口氣溫在150℃,保持灰斗不濕底,最終根據電收塵入口溫度情況,進行合理的調整,以達到最佳效果。在原料磨開停的過程中,風量風溫變化很大,此時回水閥應全開,當系統穩定后,再根據情況調節回水閥。

當主風機故障跳停時,應立即停止增濕塔噴水,防止濕底。嚴格控制兩要素:回水控制和回料控制。即使增濕塔不濕底且物料能及時排出輸送走。

6、滿負荷運行

(1)盡可能穩定喂料、喂煤、減少不必要的調整,即使調整也應小幅度調整,以保持窯熱工制度的穩定。

(2)正常操作應根據篦板溫度、層壓、篦床積料情況來調整篦速。

(3)注意預熱器各級筒的負壓、溫度,防止系統堵料。

(4)根據積累運行經驗,確定主要工藝參數的最佳范圍:投料量、一級出口負壓、窯速、二次風溫、窯頭喂喂煤量、窯尾煙室溫度、氣體分析儀參數等。

7、停窯操作

(1)接具體停窯時間通知后,提前一個班以具體停窯時間反推方式,估計所需兩煤粉倉的煤粉量,確定煤磨停磨時間。

(2)當分解爐煤粉倉料位在8-10%左右,操作員作好隨時斷煤操作,并且通知現場敲打煤輸送管道和煤粉倉。

(3)整個止料過程需要平緩操作,嚴禁快速大風操作,防止結皮、積料垮落堵塞預熱器。

(4)多次根據窯頭煤粉倉的煤粉量,計算喂料緩沖倉的生料量,同時緩慢降低窯速,逐漸減少窯頭喂煤量,減少系統用風。

(5)當窯頭煤粉倉排空后,通知巡檢工敲打倉錐部送煤管道后停止供煤系統,確認窯內倒空停窯,通知現場慢轉窯,盤窯見下表(參考):

注:雨、雪天氣時應根據實際情況相應地調整。

(6)當篦冷機蓖床上無“紅料”,停冷卻風機,蓖板上熟料送完后,停篦冷機傳動系統。

(7)針對臨時停窯注意系統保溫,隨時準備投料。

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號