技術 | 水泥粉磨系統降本增效綜合改造技術及其應用

題要

某公司水泥制成工序采用:170-100輥壓機+V選+Φ4.2×13m雙倉管磨機+O-sepa N-3500成品選粉機組成的雙閉路水泥聯合粉磨系統;由于管磨機一倉階梯襯板磨損嚴重而降低了粗磨倉研磨體的做功能力;同時又因細磨倉小波紋襯板工作表面形狀磨損導致研磨體切向滑動,盡管研磨體填充率高,但磨細能力較差、粉磨效率低、出磨成品率低;造成系統產量低、粉磨電耗高;2號水泥磨機通過采用達州市建成精鑄科技有限公司自主研發的“粗磨倉新型高效率襯板技術、細磨倉新型高效襯板優化組合技術、“管磨機研磨體分向活化技術、消除磨內盲區、分段粉磨技術、研磨體級配優化調整技術”等多項實用綜合改造技術措施,取得了顯著的增產、節電效果。現將改造過程進行總結。

關鍵詞

輥壓機+ V選 新型高效襯板 優化組合技術 分向活化

水泥聯合粉磨系統中,充分發揮輥壓機的高效率“料床擠壓粉磨”特性,對于粗顆粒物料實施高應力擠壓粉碎,處理后的物料存在大量微觀裂紋,大幅度提高了物料的易磨性;將分級后的細粒徑或粉狀的物料輸送入磨,部分或全部取代管磨機一倉的粉碎功能,磨內則發揮研磨體的“集群研磨”優勢,對粉狀物料凸顯其良好的磨細與修形能力,調控方便;所以,由管磨機制備的水泥成品顆粒級配與形貌更合理(具有較高的圓形度),使用性能更好。

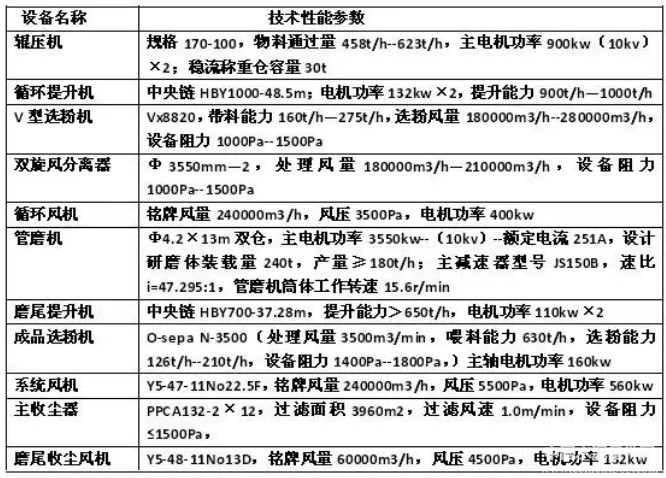

該公司有兩套水泥聯合粉磨系統,生產P.O42.5級水泥,單系統產量在165t/h左右、粉磨電耗達38.1kwh/t;為了實現降本增效,引進了我公司研發的多項實用技術,對其2號水泥粉磨系統進行增產、降耗技術改造;該水泥聯合粉磨系統設備配置見表1:

表1 RX公司2號粉磨系統主、輔機配置及技術參數

1.輥壓機

雙閉路聯合粉磨系統中的輥壓機是第一個小閉路系統,即磨前物料處理的關鍵設備,除了入物料粒徑及水份外,輥壓機擠壓做功能力的充分發揮與其能否穩定進料密切相關;提高輥壓機對物料的擠壓做功能力,必須改進輥壓機穩定進料調節控制裝置,考察論證后,采用了成都九泰科技有限公司研發的輥壓機穩定節能式新產物進料控制裝置(“一種輥壓機杠桿式雙進料裝置”;專利號ZL201420122465. X),進料裝置形狀見圖1:

投入運行后,輥壓機工作壓力由過去的8.1MPa—8.4MPa提高至8.9MPa—9.1MPa,有效提高了對物料擠壓能力,增加了物料中的細粉含量;輥壓機適宜工作輥縫調整到29mm—33mm之間;輥壓機主電機運行電流(額定電流66A):由28A—30A(主電機出力42.4%--45.5%)提高至(輥面已修復)48A—52A(主電機出力72.7%—78.8%),擠壓效果顯著提高;

2.靜態分級設備--V型選粉機

輥壓機段擠壓做功越好,物料中細粉含量越多,進入V選時的分散度越好,則V選分級效率越高,相對細粉收集率也越高;

在V選入口處以及筒體內部增設錯落狀分布的打散棒(為減少磨損,采用50×50角鋼呈V字型布置),物料下落過程中利用自身慣性被摔散,顯著提高了入機物料均勻分散與分級能力;同時,對磨損嚴重的打散格板(導流板)進行更換;改進后,經旋風收塵器收集的入磨物料比表面積達到160m2/kg—180m2/kg(平均在170m2/kg左右、顆粒平均粒徑約在170μm左右);

3.管磨機

管磨機是雙閉路聯合粉磨系統第二個小閉路中的關鍵設備之一,出磨物料中的成品量是由管磨機創造的;

▲3.1.一倉有效長度3.75m,占磨機總有效長度比例的30%,研磨體裝載量60t,填充率26.88%;經過連續5年運行,原用階梯襯板磨損嚴重,帶球端厚度由原始尺寸125mm磨損至<90mm(實測襯板帶球端厚度78mm--88mm,平均減薄厚度83mm,磨損值42mm,帶球端磨損比例達33.6%);對研磨體提升、沖擊高度大打折扣,會在很大程度上影響粉磨效率的正常發揮;

整倉拆除更換為該公司研制的“粗磨倉新型高效率襯板與新型防磨階梯襯板”組合使用,恢復對鋼球的提升、沖擊、粗碎能力;能夠有效卡住一倉細度,使少量小顆粒熟料與易磨性差的混合材在一倉得到沖擊破碎與充分的粗研磨,為二倉進一步磨細創造條件;

▲3.2.二倉有效長度8.75m,占磨機總有效長度比例的70%,原研磨體裝載量180t,填充率33.50%;原使用的小波紋襯板磨損嚴重,研磨體打滑,嚴重影響粉磨效率提升;改造時采用了“細磨倉新型高效襯板優化組合技術”;改造后,二倉研磨體裝載量降至140t、填充率26%左右;原安裝有四圈活化環高度1250mm;改造時又在二倉增加了一圈相同高度的活化環(半盲),進一步消除部分研磨死區,提高了對二倉小規格鋼球的活化效果;通過采取適當抑制物料流速,提高二倉磨細能力,多創造合格成品出磨等措施,為磨尾成品選粉機有效分選打下基礎;

▲3.3. 為保持研磨體與襯板工作表面光潔度及穩定的粉磨效率,有效消除粘附,生產過程中,摻加了3.5/10000液體助磨劑;助磨劑的加入,研磨體表面始終保持光潔,對物料磨細能力明顯提高;同時,顯著改善了磨內物料的流動性,使磨細物料更易于通過隔倉板及出磨篦板縫,及時排出磨外;助磨劑的加入,增大了物料在選粉機中的分散性能,極其有利于分級過程,一般可提高成品選粉機選粉效率2%--5%;

▲3.4.研磨體級配

在一定條件下,管磨機裝載量越高,系統產量越高,但主電機驅動電流也越高;當系統產量較低時,粉磨電耗則居高不下;各倉研磨體裝載量較多、研磨盲區較大、做功能力較差,是導致高電耗的因素之一;為此,采用我公司研發的“管磨機研磨體分向活化技術、粗磨倉新型高效率襯板技術、細磨倉新型高效襯板優化組合技術、消除磨內盲區、分段粉磨技術”等多項組合技術改造后,一倉、二倉采用高效率襯板優化組合后,在確保粉磨效率的前提下,能夠有效降低研磨體填充率,切實做到“減負增效少而精”;調整兩倉研磨體填充率在25--27%之間,總裝載量只有200t,比改造前裝載量減少40t、大幅降低了磨機主電機驅動負荷,管磨機主電機運行電流由215A降至170A,(約降低驅動功率700kw左右);“管磨機研磨體分向活化技術”針對研磨體滯留帶凸顯出極其優良的活化效果;調整后的各倉研磨體級配見表2、表3:

▲3.5.針對隔倉板、篦板縫隙卡塞研磨體影響過料與通風的弊端,采用我公司研發的“暢通型隔倉板、出磨篦板技術”及“磨機風速調控裝置技術”;徹底解決了隔倉板及出磨篦板堵塞,始終保持良好的磨內通風與過料能力;安裝使用后,磨內風速調控更方便,再未出現隔倉板及篦板堵塞現象。

4.磨尾成品選粉機

磨尾成品選粉機同樣是雙閉路聯合粉磨系統第二個小閉路中的關鍵設備之一,大量生產實踐已證明:選粉機選粉效率高低對系統產量與電耗的影響頗為顯著,不可忽視;

▲4.1、為了達到穩定選粉機內部空氣流場(穩流)的目的,分別對選粉機一次風管及二次風管道接長1.50m,使進入選粉機的物料更好的分散、分級,提高選粉效率;

▲4.2、在成品細度不變的前提下,降低出磨篩余將導致循環負荷降低,選粉效率提高;出磨物料細度越細,成品選粉機的選粉效率越高、系統循環負荷越低;輥壓機雙閉路聯合粉磨系統中的循環負荷一般要求上限以≤150%為宜;通過采用我公司研發的磨內結構綜合改造技術以及研磨體級配的合理調整,有效提高了磨內磨細能力,大幅度增加了出磨物料中的成品含量,為成品選粉機高效分級創造了先決條件(出磨物料越細,選粉效率越高、循環負荷降低),出磨物料R45μm篩余降至35%以下,成品含量大大增加,選粉效率提高至50%以上,實際達到55%—60%,循環負荷保持130%--150%左右(通過磨內磨細降低循環負荷、提高選粉效率;如果磨內磨細能力差,則循環負荷高、選粉效率低);

充分利用停機時間,清理選粉機一次風與二次風管道內部積料,確保管道具備較小的進風阻力,穩定選粉機內部空氣流場。

5. 通過實施對磨內的改造

磨細能力得到進一步增強,出磨比表面積提高至270m2/kg以上(水泥粉體顆粒平均粒徑縮小至60μm以下,通過管磨機磨細,出磨物料粒徑比入磨粒徑降低了2.83倍),平均每米研磨體磨細做功能力(即平均每米研磨體創造比表面積)達8.0m2/kg/m,比改造前提高了2倍,出磨物料中成品比例大幅度增加,磨制P.O42.5級水泥,在確保質量指標的前提下,系統產量達210t/h—220t/h、粉磨電耗降至31.8kwh/t。綜合改造技術經濟效果見表4(P.O42.5級水泥):

由表4可以看出:粉磨系統改造后,生產P.O42.5級水泥,產量由165t/h提高至210t/h,增產了45t/h,增幅達27.27%;噸水泥電耗由改造前的38.1kwh/t降至31.8kwh/t,降低6.3kwh/t,降幅達16.54%。

按單線實際生產能力120萬噸/年,技術改造后,年節電可達756萬kwh,以平均電價0.60/kwh計算,節電效益達454萬元,取得了顯著的技術經濟效果;

6.結束語

▲6.1.我國現行水泥粉磨系統節能潛力巨大,按照已頒布實施的國家標準GB16780-2012《水泥單位產品能源消耗限額》中規定:42.5級水泥水泥制備工段電耗值應≤32kwh/t,現階段國內水泥粉磨系統電耗多數已達到標準要求指標;優秀的電耗值達到26-28kwh/t、更優秀者為23-24kwh/t,水泥粉磨工程技術人員一直在努力向系統粉磨電耗更低的目標20kwh/t沖刺;

▲6.2.水泥聯合粉磨系統中每一段都非常重要,分工明確、重在梳理、消除瓶頸、保持順暢;輥壓機的預粉磨效率高、管磨機則承前啟后,磨細與修形能力好;出磨粉體中成品含量的高低,直接影響系統能力的發揮;針對粉磨系統特點,實施“管磨機研磨體分向活化技術;粗磨倉新型高效率襯板技術;細磨倉新型高效襯板優化組合技術;消除磨內盲區、分段粉磨技術”等多項組合技術改造,有效提高出磨成品比例,為成品選粉機有效分級與系統增產、降耗創造良好的先決條件;

▲6.3.轉變傳統粉磨理念,對于現有的水泥粉磨工藝系統,在不增加系統裝機功率的前提下,采取行之有效、針對性技術改造措施,充分發揮其最大產能;同時,結合系統工藝特點,積極對切實有效的變頻技術與磨內研磨體級配調整技術、較低填充率高效粉磨技術等組合應用,最終達到降低粉磨系統電耗之目的。

作者:唐建成

單位:達州市建成精鑄科技有限公司

參考文獻:鄒偉斌等,輥壓機雙閉路聯合粉磨系統節電措施分析

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號