技術 | 磷渣用作水泥混合材生產綠色水泥的研究

磷渣是生產黃磷排放的廢渣,具有潛在的水化活性,但含有P2O5、F-等有害成分,對水泥的凝結硬化有不良影響,使水泥的凝結硬化時間長,早期強度低,從而影響水泥的正常使用。因此為了防止水泥因磷渣的摻入而降低早期強度、延長凝結時間,需要研究開發一種磷渣活性激發劑來改善提高磷渣活性。同時與磚渣、鋰渣搭配使用,作為水泥混合材,減少對水泥性能的影響。

原材料

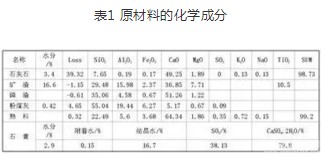

(1)原材料的化學成分:某水泥廠生產用原材料,分別為熟料、石灰石、磷渣、粉煤灰、礦渣和石膏,其化學成分見表1;

(2)福建廈門艾思歐標準砂;

(3)激發劑F1:sc某礦產天然礦石,未加工原礦石直接使用,價格低廉;

(4)激發劑F2: sc某礦產天然礦石,經過適當加工,價格低廉;

(5)改性劑U: sc某礦產天然礦石,經過適當加工,價格低廉。

試驗方法

(1)標準稠度用水量、凝結時間、安定性等的測定均按GB1346-2001《水泥標準稠度用水量、凝結時間、安定性檢驗方法》進行。

(2)膠砂強度的測定按GB/T17671 - 1999《水泥膠砂強度檢驗方法》(ISO法)進行;模具采用4cm ×4cm ×16cm 三聯模,標準養護齡期為28 天。

(3)密度的測定按GB/T208-1994《水泥密度測定方法》進行。

(4)比表面積的測定按GB/T8074-1987《水泥比表面積測定方法》進行。

(5)細度的測定按GB/T1345-2005《水泥細度檢驗方法 篩析法》進行。

配方的選擇

在前期研究工作總結的基礎上,進一步對磷渣代替礦渣和粉煤灰作水泥混合材進行了優化組合:

(1) 熟料為可變摻量;

(2) 石膏作為緩凝劑,摻量在3%~5%;

(3) P01組為P02、P03和P04組的參照組,P05組為P06和P07組的參照組;

(4)P02與P03組作為對比,主要研究用磷渣等量取代礦渣后,其各方面性能的改變狀況,摻與不摻激發劑對強度及性能的影響;

(5)P03與P04組、P06與P07組作為對比,主要研究摻入少量改性劑U后,其各方面性能的改變狀況。

(6)F1和F2作為激發劑。將原材料烘干,分別用球磨機粉磨相同的時間。按配方將各組分配制混勻,配制方案見表2。

試驗結果

水泥性能試驗

各組水泥試樣物理性能見表3。其中細度80μm 方孔篩篩余<4%,滿足國家標準(GB/T1345-2005《水泥細度檢驗方法-篩析法》)80μm篩余< 10%的要求。

從表3中P01、P02、P03和P04組可以看出,無論是3天抗壓(抗折)強度,還是28天抗壓(抗折)強度,混合材料摻入后強度都有不同程度的下降,但混合材種類不同、摻量不同,下降幅度不同。從P02、P03和P04可知,加入激發劑F1后,當用10%的磷渣等量取代10%的礦渣時,由于激發劑的摻入強度下降幅度不大,且其強度性能遠遠超過42.5R要求。P03和P04配方均達到42.5R的研究目的,其3天抗壓/抗折強度分別達到31.2/6.4,32.7/6.6 ,28天抗壓/抗折強度分別達到50.1/8.5,52.0/8.9Mpa,力學性能遠遠超過國家42.5R標準規定。

從表3中P01、P05、P06和P07組可以看出,無論是3天抗壓(抗折)強度,還是28天抗壓(抗折)強度,混合材料摻入后強度都有不同程度的下降,但混合材種類不同、摻量不同,下降幅度不同。從P05、P06和P07可知,10%磷渣代替粉煤灰后,由于激發劑的摻入強度變化不大,且其強度性能遠遠超過32.5R要求。P06和P07配方均達到32.5R的研究目的,其3天抗壓/抗折強度分別達到25.2/4.7,27.5/5.4 ,28天抗壓/抗折強度分別達到43.8/7.8,42.5/7.6Mpa,力學性能遠遠超過國家32.5R標準規定。

磷渣不論是代替礦渣,還是代替粉煤灰,對標準稠度需水量影響都不大。但從P04和P07可知,改性劑U的加入會提高標準稠度用水量,混合材摻量增加,同樣會使標準稠度用水量提高。對比P05組與P06組發現,當粉煤灰摻量減少時,標準稠度用水量減少。

總體上熟料含量越高,則初凝與終凝時間越短;當摻入石灰石、粉煤灰、磷渣、礦渣等混合材后,終凝與初凝時間延長,其中磷渣緩凝的效果最為顯著;對比P05組與P06組可以發現,當降低石膏摻量,加入F1、F2等激發劑時,終凝與初凝時間會縮短。對比P06組,P07組在摻入3%的改性劑U后,初凝時間與終凝時間分別延長29min和36min,這可能是由于U所具有的觸變性、流動性和增塑性引起的;對比P03組與P04組發現,U的摻入沒有明顯影響水泥的初凝與終凝時間,這可能是由于這兩組熟料含量相對較高,它是影響凝結時間的主導因素。

從表3中還可以分析得出,在P03組、P04組、P06組和P07組,在磷渣和F1摻量不變的情況下,當熟料含量減少,混合材含量增加,可以縮短初凝與終凝時間,加入5%的F2,也具有同樣的效果。F2在水化過程中能生成堿性物質,能有效激發其中一些混合材的活性,從而加速水化過程。

總的來說,磷渣無論是代替礦渣還是代替粉煤灰,摻入激發劑后,其凝結時間正常,不會影響其施工性能。

磷渣的緩凝與改性

本研究對磷渣的活性激發主要有兩種方法。

(1)機械活化:本研究先將磷渣烘干,然后機械粉磨一段時間,再與其它混合材以及熟料一起粉磨。用機械力方法活化,簡單地說就是把磷渣單獨粉磨至一定的細度,通常是大于400m2/kg,由于比表面積的增大,大大地提高了磷渣與激發劑的接觸面積,由化學動力學可知,化學反應速度是與接觸面積成正比的;另一方面在粉磨的過程中,其斷鍵的數目也大大增加了,這也提高了其活性。機械力效應還可以改變礦渣超細粉的表面形貌。

(2)化學活化:起化學激發作用的外加劑大致可分為兩類,一類是用于與廢渣反應,激發其活性的發揮;另一類是改善水泥的早期性能或其它性能的,當然有些外加劑可能這兩種作用都有。這種方法主要是利用摻加各種堿性激發劑或硫酸鹽來激發磷渣的活性。

磷渣的化學活化機理與礦渣類似。研究表明,在有足夠數量石膏存在條件下,F1的加入并不能加速C3S和純熟料水泥的水化,但是能提高摻有磷渣的水泥的水化速度,加速磷渣與水泥水化產物Ca(OH)2的反應。

結論

磷渣是一種具有潛在的水化活性的工業廢渣,其中含有少量P2O5、F-等有害成分,單獨用作水泥混合材,對水泥的凝結硬化有不良影響,使水泥的凝結硬化時間長,早期強度低,從而影響水泥的正常使用。

通過摻入F1激發劑可以激發磷渣的活性,用磷渣代替礦渣或者代替粉煤灰生產的水泥物理力學性能優良,水泥粉磨電耗、水泥物理性能、水泥混凝土性能基本不受影響。

用磷渣代替礦渣生產42.5R水泥,從經濟角度考慮,建議生產上采用PO3配方,即:熟料用量75%,石灰石用量5%,礦渣5%,磷渣10%,石膏3%,礦粉F12%。

用磷渣代替粉煤灰生產32.5R水泥,從經濟角度考慮,建議生產上采用PO6配方,即:熟料用量55%,石灰石用量15%,粉煤灰10%,磷渣10%,石膏3%,礦粉F12%,礦粉F25%(也可改用為石灰石)。

作者:禮泉海螺水泥有限責任公司 程如良

來源:中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號