技術(shù) | 回轉(zhuǎn)窯筒體和擋磚圈腐蝕磨損分析與修復(fù)

某公司①4.8 m×72 m回轉(zhuǎn)窯2008年投產(chǎn),在計(jì)劃停機(jī)更換回轉(zhuǎn)窯內(nèi)耐火磚時(shí),發(fā)現(xiàn)距窯頭端面約39m的擋磚圈前后筒體內(nèi)表面腐蝕磨損成環(huán)狀深溝 帶,該磨損帶又出現(xiàn)多處直徑3~5 mm的孔洞;而且原焊接在該部位的擋磚圈已大部分被腐蝕脫落和變形;該部位在距原設(shè)計(jì)的筒體環(huán)向焊縫不到50 mm, 如果不及時(shí)處理將威脅回轉(zhuǎn)窯的安全運(yùn)行。因此在停窯期間對該部位的問題進(jìn)行了處理,并取得明顯效果,本文就存在的問題和處理措施進(jìn)行分析總結(jié)。

1 存 在 的 問 題 分 析

1.1發(fā)生的現(xiàn)象

正常生產(chǎn)時(shí)回轉(zhuǎn)窯筒體的溫度靠紅外線筒體測 溫裝置進(jìn)行實(shí)時(shí)檢測,但局部比如各輪帶和傳動大齒圈的部位存在監(jiān)測的數(shù)據(jù)不準(zhǔn)的問題,一般根據(jù)回轉(zhuǎn)窯的運(yùn)行周期安排在計(jì)劃停機(jī)時(shí)進(jìn)行詳細(xì)檢查。在對回轉(zhuǎn)窯內(nèi)例行正常檢查時(shí)發(fā)現(xiàn),距窯頭端面約39m的擋磚圈前后的耐火磚部分環(huán)向有扭曲錯(cuò)位,該處靠近燒成帶煅燒溫度較高耐火磚面上的較薄窯皮層已大部分脫落并有部分耐火磚損壞缺失; 將該部分的耐火磚清除后發(fā)現(xiàn)該處原來增設(shè)的擋磚圈全部脫落,兩側(cè)區(qū)域出現(xiàn)腐蝕磨損,在回轉(zhuǎn)窯內(nèi)筒體環(huán)向形成寬度40~80mm深度5~23mm(多處明顯磨出孔洞)的磨損帶,靠磨損帶的熱端方向有大量的1~2mm厚的黑色銹片,結(jié)構(gòu)疏松分層易碎;擋磚圈脫落的(窯尾方向)部位磨損出的凹槽寬度最大為80mm,其中沒有脫落的擋磚鐵(弧長1246mm僅剩一根)的部位內(nèi)筒體的磨損量相對較小,且靠近擋磚圈前(窯頭方向)內(nèi)筒體磨損量較小,相反方向腐蝕磨損面積和深度均較大。

1.2產(chǎn)生問題的原因

1)耐火磚損壞的原因

溫度變化導(dǎo)致耐火磚發(fā)生膨脹和收縮。耐火磚和窯筒體的膨脹量或收縮量不一致,容易導(dǎo)致耐火磚擠壞或松動產(chǎn)生間隙,耐火磚之間的小間隙被物料沖刷磨損形成較大的縫隙,較大的縫隙形成后耐火磚的隔熱和保護(hù)筒體的功能喪失,筒體或擋磚圈暴露在煅燒和物料沖刷環(huán)境中,導(dǎo)致高溫氧化腐蝕和磨損。

2)擋磚圈和筒體腐蝕和磨損原因

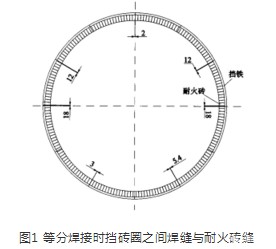

擋磚圈原設(shè)計(jì)的尺寸為厚40mm寬50mm的鋼 帶,材質(zhì)等同回轉(zhuǎn)窯的筒體材質(zhì),經(jīng)機(jī)械切割制作而成;沿回轉(zhuǎn)窯內(nèi)筒體環(huán)向等分12根拼裝焊接而成;砌 筑回轉(zhuǎn)窯耐火磚時(shí)緊貼耐火磚,由于擋磚圈尺寸大機(jī)械加工過程中等分加工了擋磚鐵,擋磚鐵的尺寸為定長(弧長1246mm),就位焊接時(shí)兩塊擋磚鐵對接 的縫隙與單塊耐火磚存在縱向縫隙,整個(gè)環(huán)向耐火 磚的端面配合處共7處,造成在該處存在密封薄弱區(qū)域,見圖1。

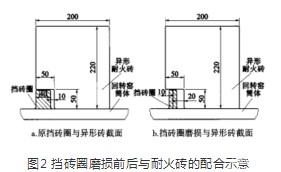

擋磚圈與耐火磚砌筑時(shí)設(shè)計(jì)的裝配情況見圖2, 異形耐火磚與擋磚圈的配合間隙滿足制作要求及膨脹量的要求,并盡量保證較小的間隙,保證擋磚圈的 膨脹應(yīng)力的影響。擋磚圈的焊接位置垂直軸向中心線,才能不失去環(huán)向擋磚的作用,才能確保整個(gè)擋磚圈的強(qiáng)度和密封筒體的要求。但是在現(xiàn)場實(shí)際切割加工過程沒有嚴(yán)格控制尺寸偏差;有的雖然特殊定 制了擋磚圈處的一環(huán)異形耐火磚,但在裝配時(shí)由于擋磚圈存在腐蝕磨損,尺寸發(fā)生變化,其相對間隙增大等原因,擋磚圈磨損尺寸變小后,與異形耐火磚存在較大的裝配間隙并形成空腔,不能與回轉(zhuǎn)窯筒體全部貼實(shí),使該區(qū)域的磚接觸強(qiáng)度降低,運(yùn)行一定時(shí)間后擋磚圈出現(xiàn)局部變形或腐蝕磨損時(shí),擋磚圈能有效地控制耐火磚向下位移的作用力,該部位的耐火磚出現(xiàn)部分損壞及縱向扭曲和環(huán)向錯(cuò)位,使得該部位回轉(zhuǎn)窯筒體密封性缺失。

由于回轉(zhuǎn)窯燃料煤燃燒產(chǎn)物中含有硫的化合物,并與原材料中的堿化合物在高溫時(shí)形成了熔融鹽,隨窯的運(yùn)轉(zhuǎn)透過縫隙沖蝕該部分的筒體,加速對筒體209基體金屬鐵的腐蝕,形成的SO,與燃煤中的Na:O等堿性化合物生成的Na:S:O,等熔融鹽透過 磚縫在耐火磚與腐蝕的擋磚圈之間的空腔沉積于筒體,當(dāng)停窯期間吸潮使筒體內(nèi)表面局部含介質(zhì)CI一 等活性離子,在該部位對筒體表面的氧化膜產(chǎn)生破壞作用,形成鈍化一活化電池,加速了基體金屬鐵的腐蝕;回轉(zhuǎn)窯內(nèi)的耐火磚大多采用干砌,由于該部位擋磚圈的變形嚴(yán)重,砌筑耐火磚時(shí)又采用異形磚,又因?yàn)樵摬课换剞D(zhuǎn)窯的溫度相對較低,沒有窯皮對該部位的筒體進(jìn)行屏蔽,含塵煙氣通過耐火磚與擋磚圈的縫隙高速沖刷筒體表層腐蝕剝落及煙氣對腐蝕 產(chǎn)物沖蝕交替進(jìn)行,最終將該部位筒體沿著擋磚圈的環(huán)向局部磨穿,出現(xiàn)局部孔洞。

2 修 復(fù) 方 案 的 確 定

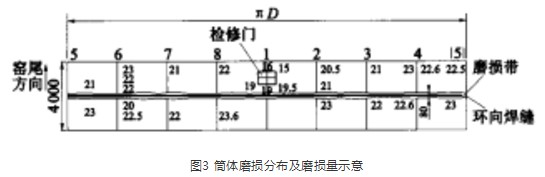

我們在回轉(zhuǎn)窯筒體上標(biāo)記出腐蝕磨損的嚴(yán)重區(qū)域,在筒體展開的周長區(qū)域分8等份,沿回轉(zhuǎn)窯的中心線方向2000mm長度重點(diǎn)對現(xiàn)有筒體厚度進(jìn)行詳細(xì)的檢測,厚度數(shù)據(jù)經(jīng)測厚儀測定見圖3;并與專業(yè)檢測廠家的檢測數(shù)據(jù)進(jìn)行符合性對比測量,參照筒體該部位的剩余厚度分布情況制訂了兩套實(shí)施方案 如下: 第一套方案是將腐蝕磨損變薄的區(qū)域,進(jìn)行整體性更換處理;需要的設(shè)備資源包括定制該部分回轉(zhuǎn)窯筒體,采用挖補(bǔ)更換筒體4000mm長的嚴(yán)重腐 蝕磨損的區(qū)域;按原設(shè)計(jì)厚度28mm,計(jì)算該部分筒體的重量為13.25t,從備件制作、安裝吊運(yùn)、組對焊接,包括筒體的對中找正等各工序檢測等控制耗時(shí)較長,影響全年生產(chǎn)指標(biāo)的完成。

第二套方案是重點(diǎn)對擋磚圈兩側(cè)腐蝕磨損帶進(jìn)行堆焊修復(fù)處理,根據(jù)現(xiàn)有筒體厚度經(jīng)原制造廠家檢測鑒定,在設(shè)計(jì)厚度的70%左右能滿足筒體的設(shè)計(jì)強(qiáng)度要求,所以只對筒體的該腐蝕磨損帶進(jìn)行補(bǔ) 焊處理并對該部位定期跟蹤檢測。 我們結(jié)合目前公司的實(shí)際情況,對兩套方案進(jìn)行分析論證,第一套方案能徹底解決問題,但是施工周期較長,投資費(fèi)用高,且存在一定的安全風(fēng)險(xiǎn),特別是在水泥生產(chǎn)旺季期間,長時(shí)間停窯檢修將會影響回轉(zhuǎn)窯全年生產(chǎn)任務(wù);所以結(jié)合對筒體厚度檢測的數(shù)據(jù)分析,采取了第二套施工方案,采用保守加固維持處理,即對重點(diǎn)缺陷部位腐蝕磨損帶進(jìn)行焊接修復(fù),保證滿足生產(chǎn)使用要求。

3 修 復(fù) 方 案 的 實(shí) 施

(1)將腐蝕磨損帶腐蝕掉的擋磚圈焊接根部采 用磨光機(jī)打磨,打磨區(qū)域?yàn)樵瓝醮u圈部位一側(cè)各100mm長度,將筒體的腐蝕層全部打磨,用著色滲透探傷劑進(jìn)行噴涂著色滲透探傷,滲透探傷液選用三組分的清洗劑、滲透劑及顯像劑按照使用要求分別進(jìn)行,并保持足夠的濕潤時(shí)間(15min以上),擦去工作表面多余的滲透劑并用清洗劑清洗,待表面干后噴涂顯像劑,觀察該部位是否存在裂紋等缺陷,并做好記錄,確認(rèn)無誤后進(jìn)行下道工序施工。

(2)對該擋磚圈兩側(cè)環(huán)向部位經(jīng)初步探傷檢驗(yàn)后進(jìn)行修復(fù)性焊接,焊接設(shè)備選用cO:保護(hù)焊機(jī),焊絲根據(jù)回轉(zhuǎn)窯母體材質(zhì)209,選用鐵錨焊材型號為 wH50—6,焊絲直徑1.2 mm,手工焊接;為減少焊接應(yīng)力我們現(xiàn)場從以下幾個(gè)方面著手:①預(yù)熱焊接;

②少量多次(減小每次的焊接應(yīng)力,第二層是對第一層的退火,第三層是對第二層的退火);

③焊接中振動消除焊接應(yīng)力;

④焊接完成后采用電加熱帶退火等編制焊接工藝施工方案。將腐蝕磨損部位采用鋼絲刷拋光機(jī)打磨清理干凈后,焊接筒體內(nèi)部將缺陷分10段(每段約1.5 m)進(jìn)行焊接;并分層堆焊,控制適宜的焊接速度,同時(shí)采用氣動小風(fēng)鎬對焊道進(jìn)行振打,釋放焊接時(shí)局部產(chǎn)生熱應(yīng)力并清除焊渣,委派專人及時(shí)進(jìn)行觀感質(zhì)量檢測,確保焊接質(zhì)量;筒體外部焊透部位外部清根焊接,確保該區(qū)域焊接后表面平整;焊接完成后按照施工方案要求由專業(yè)人員進(jìn)行超聲波

探傷檢測,符合回轉(zhuǎn)窯設(shè)計(jì)的焊接技術(shù)規(guī)范要求。 (3)去除該部位的擋磚圈并密封原設(shè)計(jì)的檢修門,該部位原新增的擋磚圈去掉后不會影響耐火磚的砌筑,且該處不再使用異形耐火磚,采用通用耐火磚配耐火膠泥將該環(huán)耐火磚補(bǔ)齊密封牢固,使該處筒體的屏蔽作用加強(qiáng),有效地保護(hù)該部分筒體;具體砌筑措施是采用耐火泥打底和使用找正鐵板及夾緊 鐵板處理砌筑磚縫,嚴(yán)格控制回轉(zhuǎn)窯內(nèi)該區(qū)域耐火磚的環(huán)向間隙;并將回轉(zhuǎn)窯原設(shè)計(jì)的檢修門四周的 磚縫加注耐火泥密封,在外部將檢修門四周進(jìn)行氣 密性焊接,確保該部位不漏氣;在生產(chǎn)控制環(huán)節(jié)嚴(yán)控進(jìn)廠原燃材料的質(zhì)量,從源頭和配料工藝上控制有害成分,力求減少熔融鹽沉積對回轉(zhuǎn)窯筒體內(nèi)壁腐 蝕的速率。耐火磚的選型和砌筑時(shí)嚴(yán)格控制其質(zhì)量要求,環(huán)縫必須控制在規(guī)定的要求范圍之內(nèi),耐火磚的大頭與筒體貼實(shí),使回轉(zhuǎn)窯筒體內(nèi)表面與窯內(nèi)粉塵氣體完全屏蔽。通過處理后運(yùn)行情況良好,使用 周期延長。

4 總 結(jié)

大型回轉(zhuǎn)窯的筒體選材一般采用209鍋爐鋼,設(shè)計(jì)運(yùn)轉(zhuǎn)率一般較高,但是由于受地方協(xié)同停機(jī)的影響,年運(yùn)轉(zhuǎn)率一般較低,停機(jī)次數(shù)多、時(shí)間長,回轉(zhuǎn)窯 受頻繁開停的影響,回轉(zhuǎn)窯內(nèi)沉積的有害熔融鹽極易潮解,筒體腐蝕現(xiàn)狀比較普遍,在現(xiàn)有工藝技術(shù)條件下,應(yīng)加強(qiáng)停窯期間的檢測,及時(shí)處理腐蝕磨損區(qū) 域的耐火磚,確保回轉(zhuǎn)窯內(nèi)筒體表面的屏蔽狀態(tài)完好,嘗試使用新材料作為砌筑耐火磚的附加內(nèi)襯仍然是一個(gè)課題。

擋磚圈是回轉(zhuǎn)窯最初投運(yùn)時(shí)設(shè)計(jì)防止耐火磚的軸向滑動力,用來控制初期生產(chǎn)時(shí)使用的;設(shè)計(jì)時(shí)沒有作詳細(xì)的安裝焊接要求,后續(xù)使用時(shí)需根據(jù)現(xiàn)場 情況在允許范圍內(nèi)作適時(shí)調(diào)整,一般要求錯(cuò)開回轉(zhuǎn)窯的原始環(huán)向焊縫。

隨著耐火磚加工精度的提高和筑爐技術(shù)的不斷發(fā)展及新型兩檔短窯等技術(shù)更新, 擋磚圈的設(shè)置安裝被逐步淡化。但是對于在現(xiàn)有熟料生產(chǎn)線上仍然使用的擋磚圈要嚴(yán)格控制其安裝位置范圍,筒體紅外線溫度檢測、耐火磚的選型、耐火磚質(zhì)量、耐火磚砌筑是保證窯襯壽命的關(guān)鍵,要從這幾方面進(jìn)行總結(jié)提高,才能徹底消除隱患。跟蹤檢查其腐蝕情況及時(shí)采取定期更換措施,控制其安裝及焊接質(zhì)量要求;如果忽視了該部位的管理,將會造成較大的工藝和設(shè)備事故。

作者:呂河龍、周太峰

來源:《水泥》

版權(quán)歸原作者所有

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號