技術 | 水泥回轉窯的窯體維護都包含哪些內容?

窯體一般維護

需要經常檢查,避免因窯體問題使耐火材料處于過負荷狀態而損壞。其中,每天檢查的內容有:

①窯體和輪帶的溫度分布;

②監聽有無不正常聲響;

③窯頭、窯尾密封裝置是否完好,是否漏風、漏料;

④窯口鐵和窯口耐火材料有無損壞、缺失;

⑤輪帶表面情況,與托輪接觸是否良好,是否擺動,墊板焊縫是否有開裂之處;

⑥托輪表面情況,軸承密封情況、表面溫度、潤滑油油位、冷卻水是否正常;

⑦表面是否良好,擋輪轉動是否靈活,與輪帶接觸是否良好;

⑧傳動裝置,齒型或齒的接觸有無變化,螺栓是否有松動現象,齒輪潤滑裝置是否正常,是否有不正常聲響或振動。

有條件的廠家可以采用現代化的狀態監測和故障診斷技術,早期定量檢測出設備的問題,采取相應的維修措施,保證設備完好,減少故障停窯,就可以提高耐火材料的壽命。

橢圓度的控制

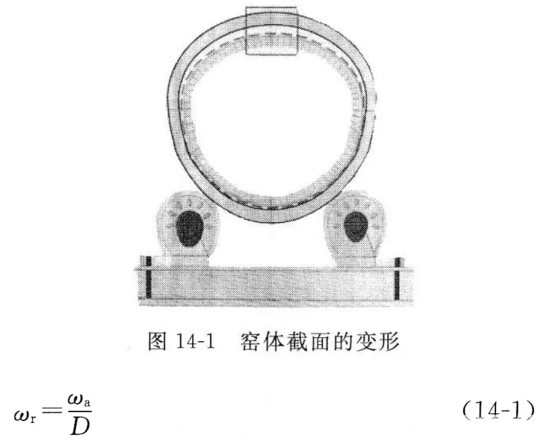

水泥回轉窯簡體具有很大質量,此外還有很多窯襯和窯料。因此,窯體會受到窯體巨大自重以及拖輪支撐反力的作用,并發生可觀的變形,窯體的截面也會從圓形變為橢圓形,如圖14-1所示。

窯體變形的程度用橢圓度來表示。橢圓度分為絕對橢圓度洲ωa(mm)和相對橢圓度叫ωr(%):

Ωa=2(a-b)

式中a——窯體截面最大半徑,mm;

b——窯體截面最小半徑,mm;

D——窯體內表面直徑,mm。

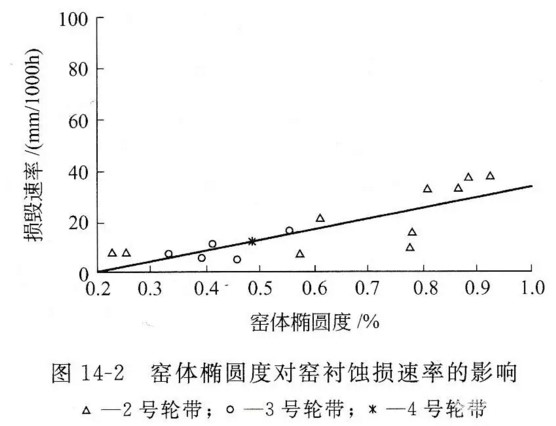

如果窯的橢圓度過大,窯襯的壽命將受到影響。窯體橢圓度對壽命(窯襯蝕損速率)的影響如圖14-2所示。

從圖14-2可知,為保持窯襯壽命,需要將相對橢圓度控制在0.5%以下,最大也不應超過0.55%。

窯皮的維護

窯皮的作用

窯皮是黏附于窯內高溫帶耐火材料表面的水泥熟料,對保護窯襯,延長耐火材料壽命起非常重要的作用。

大型新型干法水泥窯的火焰溫度高達1700℃以上。如無窯皮保護,耐火材料表面就會在很高的溫度下工作。耐火材料很快就會因高溫和侵蝕的作用而損毀。窯皮的熱導率為1.16w/(m·K),堿性磚的熱導率為2.70w/(m·K)。如有150mm厚的窯皮存在,堿性磚的熱面溫度從1500℃降至600~700℃,熱端膨脹從105%降至006%~007%。工作負荷大為緩和。從而,耐火材料的侵蝕得以減慢,窯襯壽命得以保持。

窯皮的形成過程

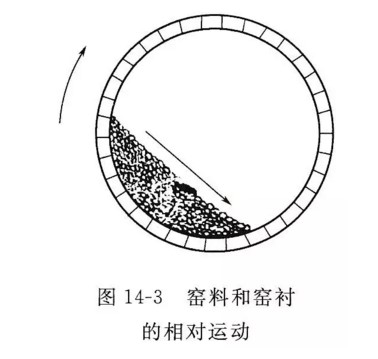

水泥回轉窯中,火焰不斷對窯襯和窯料表面加熱。隨窯體的運轉,窯料在不斷地翻滾。當窯料埋住襯料時,襯料就將吸收的熱量傳給窯料,窯料的溫度增高,襯料的溫度降低,部分窯料黏附在窯襯上。當窯料被提升到最高位置后,窯料在重力的作用下下落,窯料和窯襯分離,撕下部分黏附在窯襯上的窯料。這一過程如圖14-3所示。

隨時間的延續,耐火材料表面開始“發汗”,即出現液相。這時,窯料埋住窯襯,窯襯把熱量傳給窯料后溫度降低,就能黏附一部分窯料,并把其中一些細粒窯料“凍結”在窯襯上。如果“凍結”的窯料多,“撕裂”掉落的窯料少,窯皮就會緩慢增厚。隨厚度的增長,窯皮表面的溫度增高,達到“凍結” “撕裂”平衡后,窯皮就不再增長。

如果窯內溫度或窯料成分急劇變化,或因“凍結”-“撕裂”平衡破壞,或因窯體膨脹/收縮產生很大應力.或因窯料中β-C2S轉化成γ-C2S使窯皮粉化,窯皮就會大面積脫落。不過,只要燒成條件保持穩定,窯皮又會慢慢形成,對耐火材料又會起到保護作用。如燒成條件變化過快,窯皮頻繁脫落,耐火材料的壽命就會受到很大影響。

窯皮的形成條件

通過上述分析可知,掛上窯皮的基本條件是:

①窯料有液相;

②窯料有細粒;

③耐火材料表面發汗;

④耐火材料窯皮反應層不被燒流;

⑤隨后粘上的窯皮也不被燒流。

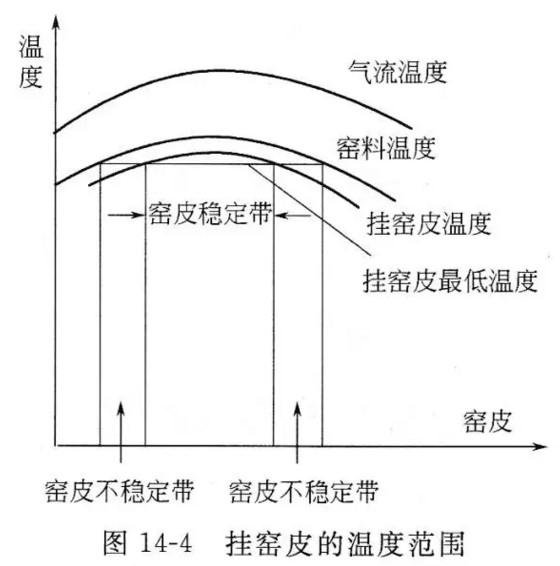

當半熔融態的窯料和窯皮接觸時,其中的一部分細粒部分粘連在窯皮上,形成窯皮。隨后,一方面熟料熔體滲入磚內,并與磚內的組分反應;另一方面,黏附繼續進行,早先黏附的窯皮被“凍結”在磚面上。由此,窯皮就一層接一層掛上去,直到達到動態平衡。圖14-4顯示了掛窯皮的溫度范圍:

從圖14-4可知,如果溫度低,窯料液相少,就掛不上窯皮;反之,液相太多,窯皮又容易被燒流。從耐火材料來講,窯襯表面不“發汗”,耐火磚表面就難以粘上窯料。但是,窯襯“發汗”過多,耐火材料又會受到嚴重侵蝕,窯襯的壽命也會降低。從水泥熟料來講,細粒子的黏附傾向大,粗粒子的剝蝕能力強。窯料中需要有一定比例的粗細顆粒以保證被黏附上窯料的速度和被撕裂下來窯皮的速度平衡。總之,窯皮是高溫條件下水泥熟料和耐火材料互相作用的產物。掛好窯皮需要協調水泥生產條件和耐火材料。如果水泥生產條件和耐火材料特性能互相適應,就能掛好窯皮。

熟料化學成分對窯皮的影響

Das等研究了水泥熟料成分對掛窯皮性能的影響,研究使用了A、B、C、D、E、F六種成分的水泥生料,采用靜態和動態方法評價其掛窯皮性能。

靜態法將直接結合鎂鉻磚切成10cm×10cm×7.5cm的磚塊,鉆一個聲Ø5cm×4.5cm的洞,填入水泥生料,在1450℃煅燒4h,冷卻后觀察熟料粘接情況。動態法采用Ø11.5cm×46cm的回轉窯,轉速為3.5r/min,以天然氣和氧氣為燃料,升溫到1450℃,以2kg/h的速度喂料,持續喂料4h。冷卻后,測試窯皮厚度和硅酸鹽相滲入耐火磚的深度。

靜態法實驗的結果表明,水泥熟料的鋁率顯著影響熟料的黏附行為。隨鋁率的降低,熟料的黏附變得更加結實。這說明黏度低的熟料液相更容易潤濕耐火材料,增強液相的滲入和形成穩定的窯皮。但是,隨鋁率降低,熟料中硅酸鹽相對耐火材料的滲入也變得嚴重。盡管硅酸鹽的滲入對形成窯皮有利,但過度的滲入意味著熱震穩定性的降低,如圖14-5所示。

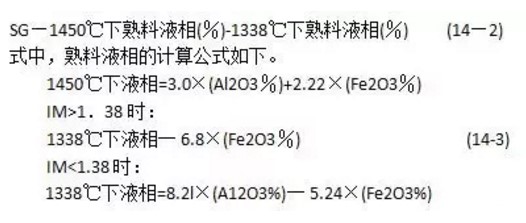

動態實驗表明,熟料液相的凝固梯度值或SG(solidification gradient)值顯著地影響窯皮的厚度。SG的表達式為:

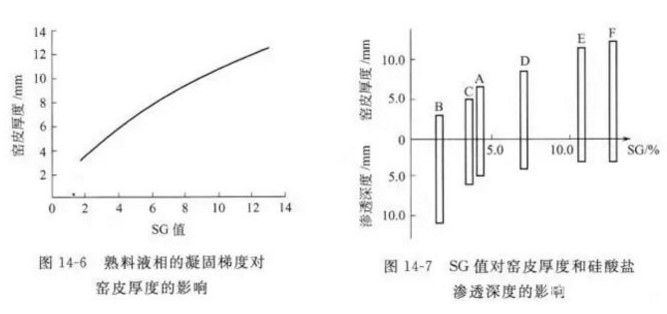

實驗結果表明,隨SG的增加,溫度降低時就會有更多的物質凝固,窯料更容易被“凍結”在窯皮上,使窯皮厚度增加,如圖14-6所示。

隨著SG值的增加,實驗窯掛上窯皮的厚度增加。隨著窯皮厚度的增加,耐火材料受到更好的保護,硅酸鹽相對耐火材料的侵蝕深度得以減少.如圖14-7所示。

圖14-7中,B號窯料鋁率IM=1.36、SG=1.37,低的鋁率和液相凝固梯度使硅酸鹽相深入侵入磚體,使耐火材料變得對熱震十分敏感。E、F號窯料的IM值分別為2.8和3.6,SG值分別為10.6和12.6。高的鋁率使熟料液相難以潤濕耐火磚,一時掛不上窯皮,使耐火材料較長時間受到高溫作用;高的凝固梯度又使窯皮掛上去后,很快長厚而垮落。所以,窯襯將頻繁受到熱震的作用。A、C、D號窯料的IM=1.21~2.00,SG=4.2~7.2,鋁率和凝固梯度的數值適中,從而具有最好的掛窯皮性。

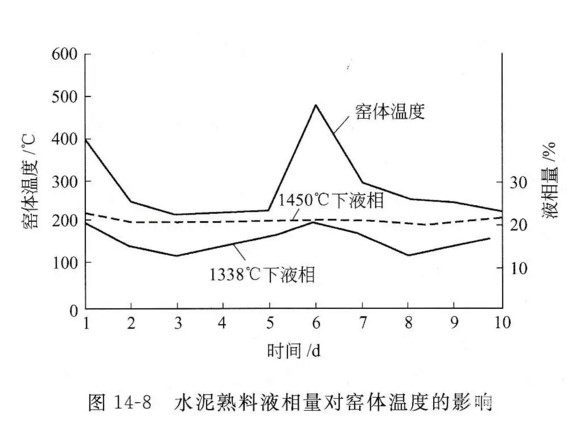

隨后的工業實驗表明,熟料的IM<2.0,sG=3~5時,窯皮最好、筒體溫度最低。如果SG太高(8~10),形成的窯皮很厚,簡體溫度也低,但窯皮的自重大、不穩定,易使耐火材料受到熱震作用。如果SG太低(1~2),形成的窯皮很薄,筒體溫度很高,如圖14-8所示。

由以上可知,水泥熟料的成分對掛窯皮具有很大的影響。水泥技術人員設計熟料成分時,不僅要考慮高產、優質和低消耗,也需考慮熟料成分對掛窯皮性的影響。

耐火磚性能對掛窯皮的影響

高溫條件下,水泥熟料和耐火材料互相作用,形成窯皮是一個復雜的現象。從耐火材料的角度看,這一問題涉及耐火材料的“發汗”、掛窯皮時耐火材料受到的損傷以及水泥熟料耐火材料反應產物的熱態和冷態物理化學性質等眾多問題。

第一,耐火材料的化學礦物組成、氣孔率和組織結構的牢固性決定熟料組分是否容易進入磚體,以及和耐火材料反應后產生何種物質。由此,決定耐火材料是否容易“發汗”,是否容易被熟料液相潤濕,是否容易粘接水泥熟料顆粒形成窯皮。

第二,耐火材料受到高溫的作用和熟料的侵蝕,耐火材料表面的化學成分、物相組成、物理性能都發生了改變。例如,鎂鐵尖晶石磚、鐵鋁尖晶石磚含有大量的助燒Fe2O3。如果不能迅速形成窯皮,磚中Fe2O3將與熟料反應,形成C4AF和c2F,致使耐火磚熱端的體積密度增高、顯氣孔率降低、熱膨脹系數增大,從而易于受熱震損害。

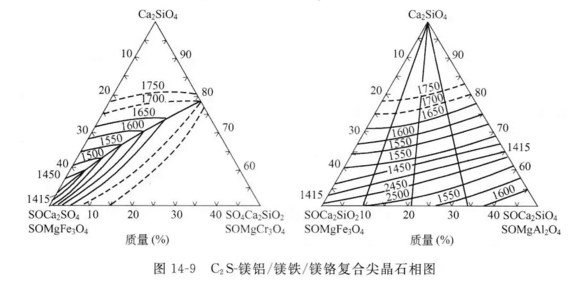

第三,水泥熟料耐火材料反應產物的物理性能。例如,CaO-SiO2-Al2O3-Fe2O3-Cr2O3系物質的始熔溫度,如圖14-9所示。

從圖14 9可知,C2S-MgO·(Fe,Cr)2O3系統的熔點比C2S- MgO·(Fe,Al)2O3。系統高200℃左右。由此推知,鎂鉻磚的耐燒蝕性要比鎂鋁尖晶石磚、鎂鐵尖晶石磚、鐵鋁尖晶石磚好得多。

第四,水泥熟料與白云石磚的反應產物是C3S。與鎂鉻、鎂鋁耐火材料的反應產物都有C2S。C2S具有相變和粉化的可能。在Cr、Al、Fe三種元素中,只有Cr能穩定β-C2S。所以,白云石磚的掛窯皮性最好,鎂鉻磚次之,鎂鋁磚的掛窯皮性最差。水泥熟料一耐火材料界面的粘接抗折強度如圖14-10所示。

窯皮的維護

1.掛上窯皮

一般情況下,掛窯皮需要較長的時間(1~3d)。掛窯皮的過程中,要求窯皮逐漸增厚,速率不要過快,以免掛上疏松的窯皮。

掛窯皮時,要求窯體規整完好,橢圓度正常,窯運行穩定,盡量減少開停窯的次數。

掛窯皮時,要求生料、煤粉的成分穩定適當,與所處窯溫適應,火焰位置與溫度場保持穩定,以形成數量和黏度適當、穩定的熔體。

掛窯皮時,要求窯料和襯磚互相適應,有利于窯料黏附磚面并適度滲入磚內,使窯皮穩定存在于磚體之上。

開始掛窯皮時,喂料為正常的65%~70%,窯速適當減慢。當窯料接近燒成帶后,適當加大風、煤,使耐火磚表面“發汗”,但不得“燒流”。窯料到達燒成帶后,要確保燒熟,但不能燒大火,還要控制結粒較小而均勻。熟料大的似核桃,小的似花生米,小顆粒占80%以上,翻滾靈活。以后逐步加大喂料,至第9班時完全揮發正常。

如果按照正常操作不能掛上窯皮,就要尋找問題的原因,采取針對性措施加以解決。從耐火材料來看,掛窯皮的溫度區間的下限是耐火磚的“發汗”溫度,溫度上限是窯皮的“燒流”溫度。從水泥熟料來看,掛窯皮溫度區間的下限是開始結粒溫度,溫度上限是窯料結粒明顯粗大的溫度。兩個區問的交集(彼此重合部分)就是掛窯皮溫度范圍。

一般情況下,掛不上窯皮的原因都是掛窯皮溫度范圍過窄或者該溫度范圍不存在。所以,若耐火材料的發汗溫度過高,制磚時就要添加有利于熟料黏附的物質。例如,磷酸鹽磚依靠添加黏土獲得類似于黏土磚的掛窯皮性。如果是熟料結粒溫度過低,就要提高鋁率或硅率。例如,由磷酸鹽磚改用鎂磚時,提高熟料的鋁率解決了掛窯皮的問題。如果問題已經出現,既不能更換耐火材料,也來不及調整熟料率值,就需要改變操作。例如,必要時可以采用鼓風強制冷卻窯體的方法,通過逐步增加冷卻風量,掛上窯皮。如果采取措施及時,掛上窯皮后,仍可獲得較長使用壽命。

2.維護窯皮

掛好窯皮只是長期安全運轉的第一步,更重要的是保護好窯皮,為優質、高產、長期安全運轉創造條件。維護窯皮的措施是:①穩定熱工制度,保持快轉率在85%以上;

②控制火焰形狀,不使其刷窯皮;

③避免燒大火、燒頂火,嚴禁燒流或跑黃料,保證熟料結粒細小均勻,5~20mm的小顆粒占80%以上,翻滾靈活,進冷卻機微有灰塵揚起;

④發現窯皮不好,要及時補掛。

來源:《找耐火材料網》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號