技術 | ATOX50立磨擋料囤改造實踐

某公司生料制備系統采用丹麥史密斯公司的ATOX50立磨,生產運行穩定,但由于采用鋼渣、硅石配料,物料硬度大,易磨性差。物料顆粒在高速氣流的作用下對立磨擋料圈和噴口環蓋板結合部位沖刷磨損嚴重,使該部位間隙逐漸變大,造成磨盤甩出的物料和噴口環吹起的較大顆粒物料很容易卡在擋料圈和蓋板之間縫隙中,在磨盤的旋轉過程中進一步加劇了該部位擋料圈的磨損,最終導致磨機臺產下降,擋料圈提前報廢更換。

1 運行中存在的問題

自2010年投產以來,該立磨擋料圈的使用壽命只有不到半年時間,每年至少要更換2套,磨損嚴重時要更換3套,和別的公司一年1套或兩年3套相比,使用周期明顯偏短,無形中增加了生料制備成本。

特別是在2012年12月份,擋料圈使用5個月時,由于沒有及時更換,擋料圈由外向內磨損到固定螺栓后造成擋料圈整體塌架,立磨停機搶修近20個小時,回轉窯被迫減產運行,造成了較大的損失。

更為嚴重的是擋料圈與噴口環蓋板之間的間隙變大 后,大量的風從此處通過,從而擾亂了磨內正常的氣流走向,造成磨機臺時降低,電耗增加。根據統計,擋料圈使用3個月以后與噴嘴環蓋板之間間隙達至30mm之多(規范要求二者的間隙應在10mm之間),磨機平均臺時下降1.5t/h左右。

2 解決方案

為了解決此問題,相關技術人員分析后認為:擋料圈 在較短時間內磨損后更換,不僅費工費時,而且增加了消耗,只有最大限度地延長其使用壽命,才能實現有效的穩產降耗。

經過技術人員的多次現場觀察、研討,發現 ATOX50立磨擋料圈共有六層,總高度200mm,寬 65mm,每層厚度不等,第二層最薄約20mm,擋料圈外部是噴口環蓋板,高度基本和第二層擋料圈平齊,擋料圈與噴口環蓋板之間的間隙按照規范要求控制在10ram之內,由于粉塵氣流和物料顆粒的共同作用不可避免地造成二者間隙逐漸變大。

基于此種情況,我們的改造思路是:把第二層擋料圈向外側加寬,蓋到噴口環蓋板上方,把蓋板和擋料圈的間隙完全遮擋起來,既可有效避免被磨盤甩出的物料卡塞,同時由于磨盤離心力的作用也能很好避免從噴口環帶起的物料卡到擋料圈和蓋板之間磨損擋料圈。

3 方案實施

技術人員一致認為此方案可行,2013年元月份在訂貨時要求生產商將第二層擋料圈進行改造,制作時整體內徑不變,寬度由原來的65mm向外加工到120mm,厚度保持不變。在安裝時確保水平方向上加寬部分的擋料圈遮擋住二者的水平間隙;垂直方向上和其下部蓋板之間的間隙保持在10mm以內。

2013年2月份大修時更換擋料圈,開機運行后完全避免了卡物料的情況,同時由于磨盤離心力的作用被噴口環帶起的物料很難進入擋料圈和蓋板之間,加之二者上下間隙較小,減少了此處漏風對磨內氣流的干擾,避免了立磨產量的降低和電耗的增加。

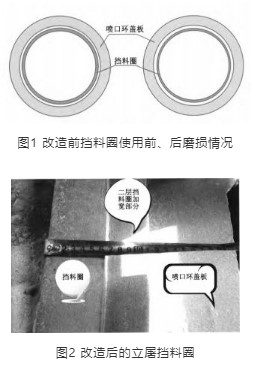

改造前擋料圈使用前、后磨損情況對比見圖1。改造后的立磨擋料圈見圖2。

4 效益分析

(1)每年可節約一套擋料圈,費用31840元;

(2)更換擋料圈的人工費用:6000元;

(3)電耗增加的費用:改造前依照平均每降低1t/h、生料電耗增加19kWh/t,平均電價0.6元/kWh,磨機全年運轉率80%計算,則年損失電費:365×80%×24x 1×19kWh×0.6元/kWh=79891.2元。而改造后實際可節約79891.2元。

全年合計節省費用=31840元+6000元+79 891.2元=117 731.2元。

5 結束語

第一套改造后的擋料圈試驗,是2013年2月份磨機大修時開始使用改造過的擋料圈,至2014年6月份檢修時更換,使用壽命大大延長,效果顯著。之后的每套擋料圈均可使用16個月左右。

作者:翟金輝、張萬東

來源:《天瑞集團南召水泥有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號