技術 | 水泥窯煙氣脫硝燒成系統的改造

一、水泥窯煙氣脫硝燒成系統技術原理

1.1 窯頭低氨煤粉燃燒技術原理

窯頭燒成系統采用低氮燃燒控制技術,通過減少一次風量,利用強高壓風速差,控制窯頭燃燒器火焰的高溫動態時間,減少氮氣和氧氣在高溫區的反應時間和反應氣體量,實現控制回轉窯內NOx的生成量。

1.2 窯尾分解爐高強還原燃燒控制技術原理

窯尾燒成系統采用分解爐高強還原燃燒控制技術和窯頭窯尾用煤量優化控制技術,使煤粉在分解爐內全部分解,形成大量的CO、CHi、H2、HCN和固定碳等還原劑,將窯內產生的熱力型NOx強力還原成N2,從而大幅度減少窯尾煙氣的NOx含量,達到脫硝的目的。

二、水泥窯煙氣脫硝燒成系統技術方案

2.1 窯頭低氮煤粉燃燒技術方案

(1)窯頭燃燒器采用一次風量小于6%的低氮節能燃燒器,采用低氮煤粉燃燒控制技術,降低回轉窯內熱力型NOx生成量。低氮節能型燃燒器頭部實物圖見圖1。

圖1 低氮節能燃燒器頭部實物圖

(2)優化窯頭煤粉輸送系統,降低煤粉輸送的風量,以降低燃燒型NOx的生成量。

(3)控制窯頭燃燒器火焰的高溫動態時間和反應氣體量,從NOx的反應時間、反應溫度和反應介質上控制回轉窯內NOx的生成量。

2.2 分解爐高強還原燃燒控制技術方案

(1)窯尾煤粉燃燒系統技術方案

優化窯尾煤粉輸送系統,降低窯尾煤粉輸送的風量。采用高性能專用強旋流擴散型窯尾煤粉燃燒器,優化其安裝位置,使擴散的煤粉以一定速度旋流進人強力還原區,提高煤粉的分解效果,以產生較高的還原氣氛。脫硝專用強旋流擴散型窯尾煤粉燃燒器實物圖見圖2。

圖2 脫硝專用強旋流擴散型窯尾煤粉燃燒器實物圖

(2)三次風管技術方案

窯尾脫硝燒成系統在分解爐形成的強力還原區是在三次風管與窯尾煙室縮口之間的位置形成的,因此,對于三次風管的位置有一定的要求(三次風管在分解爐形成強力還原區的上部)。

(3)C4下料管技術方案

窯尾脫硝燒成系統需對四級旋風筒下料管在分解爐下料點的位置進行優化,四級旋風筒下料管入分解爐下料點位于三次風管之上,高于三次風管0.5m以上,將每列單管下料,更改為雙管下料,每單列增加一套分料閥、翻板閥、撒料箱及相應的下料管延長。其目的是將相對低溫物料下移,吸收還原區高溫,凝聚窯氣中析出的堿、硫等有害成分,防止結皮的發生,同時有利于實現部分物料提前進行分解反應,強化了分解爐的功能。

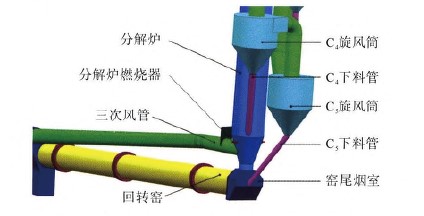

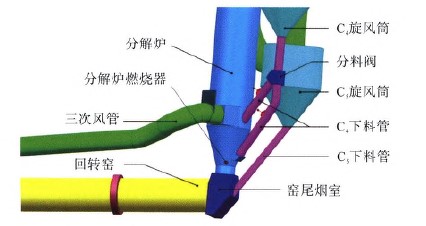

窯尾燒成系統脫硝技術改造前后示意分別見圖3和圖4。

圖3 窯尾燒成系統脫硝技術改造前示意

圖4 窯尾燒成系統脫硝技術改造后示意

三、應用實踐

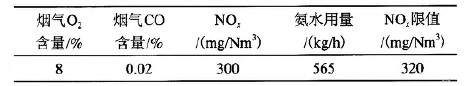

某水泥公司有一條3200t/d熟料生產線,依照該技術方案進行了煙氣脫硝窯頭燒成系統和窯尾分解爐系統的技術改造,取得了良好效果。表1為改造前該生產線回轉窯燒成系統脫硝主要參數。

表1 窯系統脫硝主要工藝參數

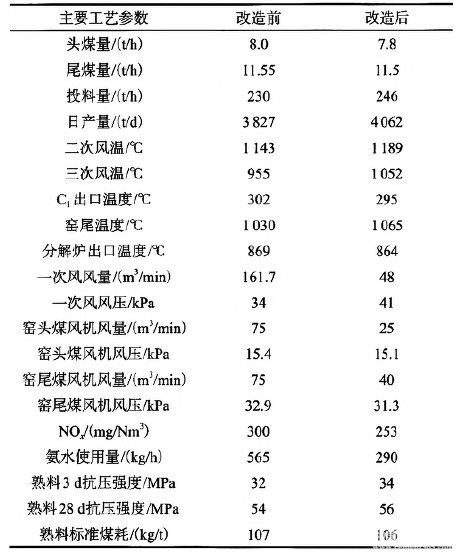

該公司于2019年2月進行了煙氣脫硝窯頭和窯尾分解爐系統技術改造后,不噴入氨水,在分解爐強力還原區上方檢測NOx濃度為420mg/Nm3,相同NOx控制指標情況下,氨水用量平均下降了71%,脫硝綜合效率大于63%。改造前后主要工藝參數對比如表2所示。

表2 煙氣脫硝技術改造前后主要工藝參數對比

通過改造前后的數據對比分析,該技術方案的改造不僅在降低氨水成本方面有著明顯的效果,還在優化工藝系統、提升產量、降低電耗煤耗及改善熟料質量方面也有明顯的成效。

作者:張建,王心偉,張江,林廷全,常文奇

來源:《四川星船城水泥股份有限公司資中二廠,河南匯金智能裝備有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號