技術 | 煤粉制備輸送系統優化改造

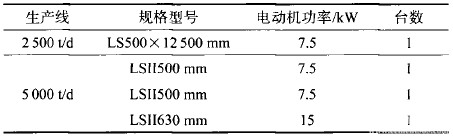

某公司2500t/d和5000t/d生產線煤粉制備系統,原設計時出磨成品煤粉輸送入倉均采取螺旋輸送機輸送到煤粉倉的工藝流程,見圖1,設備配置見表1。

圖1 煤粉制備輸送系統工藝流程

表1 螺旋輸送機配置

從多年來的實際運行效果來看,螺旋輸送機存在維修量大、設備故障率高現象,主要表現為吊瓦磨損、螺旋輸送機連接螺絲斷、絞翅變形等故障,嚴重時直接影響到窯系統的正常供煤,被迫減產運行。據統計僅2016年兩條生產線因螺旋輸送機故障共計造成10余次故障停機,煤粉不能正常供窯用量,窯系統減產3次,給生產造成很大的損失。因此利用2017年1月錯峰停窯檢修實施了煤粉制備輸送系統優化改造。

2.1 2500t/d生產線煤粉制備輸送系統優化改造

將煤粉袋收塵器下部一臺螺旋輸送機及配套傳動部分電動機、減速機拆除,在平臺相應無梁處開孔,安裝3個下料溜子,袋收塵器下保留3臺回轉下料器,并在下料器上部分別安裝3臺手動閘板,便于檢修。1#下料器與2#下料器下部兩個溜子匯到一個溜子,規格為Φ400mm,從煤粉倉頂邊緣進倉,與水平夾角50°,3#下料器溜子為400mm×400mm方形溜子,利用原煤粉倉入料口垂直入倉,管道工藝布置滿足煤粉流動性,溜子角度滿足設計要求,與水平方向最小角度不低于45°,保證煤粉輸送順暢,不會造成煤粉沉積。改造后如圖2a所示。

2.2 5000t/d生產線煤粉制備輸送系統優化改造

三、改造效果

(1)運行穩定,安全可靠,無積煤隱患。

(2)減少了配件消耗,降低維修工作量,減輕維修費用,降低工人勞動強度。

(3)降低電耗,減少了4臺電動機,共計減少37.5kW裝機容量,年可節電27萬kWh。

(4)保障窯系統運行,間接效益較大,在同行業具有較好的推廣價值。

(1)考慮煤粉流動性,下料溜子焊口及內部采取打磨處理,保證光滑度。

(2)每個下料溜子處增設檢查門,便于及時檢查積煤情況,消除隱患。

(3)考慮煤粉混合效果差因素,下一步對原煤均化系統重點關注,保證鋪料及取料運行正常。

作者:寧翠霞,金光輝,郎強

來源:《泰山中聯水泥有限公司》

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號