技術 | 熟料顆粒級配變化對半終粉磨系統(tǒng)能效的影響及對策

引言

某公司5000t/d熟料預分解窯水泥生產線,水泥制成工序配置兩套由160-140輥壓機+JVX3000靜態(tài)氣流分級機+L-SEP3250動態(tài)選粉機+ф4.2m×13m雙倉管磨機組成的雙閉路半終粉磨系統(tǒng)。2020年秋季該系統(tǒng)生產P·O42.5級水泥,產量經常在230-130t/h范圍內波動,波動范圍達100t/h。面對這種異常狀況,我們進行技術分析,找出原因并實施了整改措施。本文對此事故的處理進行總結,以資參考。

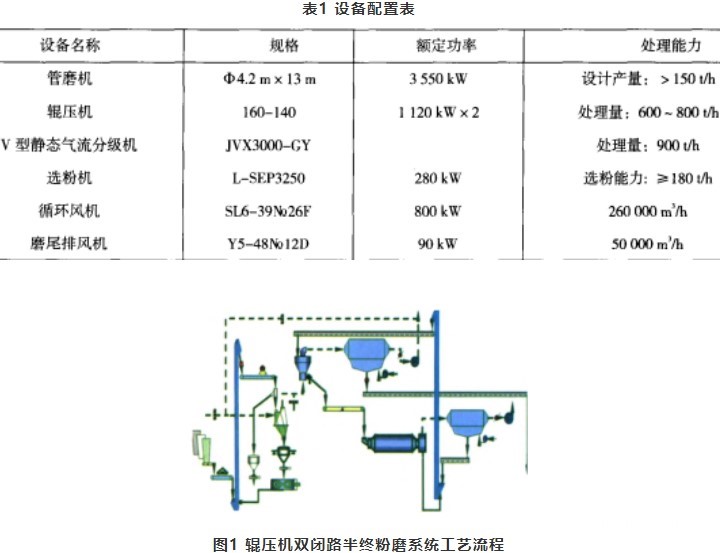

某公司兩套水泥半終粉磨系統(tǒng)的主機設備配置見表1,工藝流程見圖1。

(1)2020年入秋以來,該系統(tǒng)生產P·O42.5級水泥,輥壓機工作輥縫撐不開,主電機運行電流低。該粉磨系統(tǒng)產量在230~130t/h范圍內波動,相差100t/h左右。

(2)為了降低水泥成品標準稠度用水量,提高P·O42.5級水泥施工性能,在配料時將粒化高爐礦渣配比增加至8%,輥壓機擠壓做功能力進一步下降。

3.1 原料性能與配比的變化

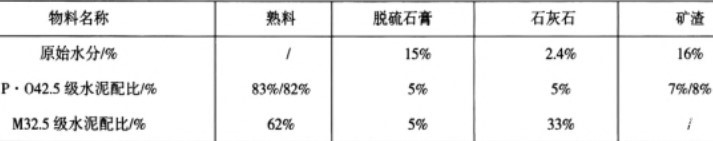

面對這樣一個嚴重的問題,分析中發(fā)現(xiàn)只有物料存在大的可變性,我們把焦點放到了物料上。對比公司近段時間生產所需原料的情況(見表2),只有熟料和礦渣存在一定的變化。

表2 P·O42.5級水泥物料配比

近一段時間以來,熟料結粒較差,時常出現(xiàn)細顆粒與粉狀料;粒化高爐礦渣本身就細,還增加了配料比例,從7%上調至8%,在一定程度上惡化了生產。眾所周知,輥壓機擠粗不擠細,對入機物料粒徑及分布有較高的要求,即擠壓粗顆粒物料效果好,處理細顆粒或粉狀物料效果差。當熟料結粒較差,細顆粒與粉狀料(如飛砂料)較多時,進入輥壓機會引起偏輥與嚴重漏料,擠壓做功能力差,輥壓機主電機電流會有較大的下降,從而降低系統(tǒng)的產量。

3.2 熟料顆粒級配變化對粉磨過程影響的驗證

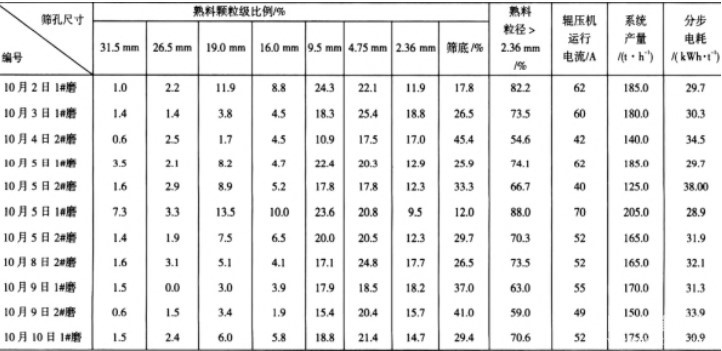

為了驗證熟料顆粒級配變化對粉磨過程的影響,我們采用不同篩孔尺寸的套篩進行檢測,并將熟料顆粒級配變化與系統(tǒng)產量以及粉磨電耗的變化對應起來,詳見表3。

表3 熟料顆粒級配變化與系統(tǒng)產量及粉磨電耗的對應關系

輥壓機聯(lián)合(半終)粉磨系統(tǒng)中,預粉磨段輥壓機擠壓做功能力的發(fā)揮非常重要,其中,對入機物料顯著的影響因素取決于熟料中的顆粒組成。一般來講,熟料顆粒15~30mm所占比例越多越好,應達到80%以上。即粗顆粒物料比例多,輥壓機擠壓做功能力良好且穩(wěn)定。入機物料越細,顆粒粒徑越小,輥壓機擠壓做功能力越差。

由表3數據中可以看出一定的規(guī)律,當熟料套篩中<2.36mm篩孔的篩余>25%時,細顆粒所占比例偏多的前提下,輥壓機預粉磨段擠壓做功能力大打折扣,主電機出力不足。以10月5日1#磨輥壓機為例,入機熟料顆粒分布合理,輥壓機主電機運行電流達70A(主電機出力90%),P·O42.5級水泥系統(tǒng)產量達到205t/h,粉磨電耗只有28.9kWh/t。由以上分析得知,未經有效擠壓的細粉物料由輥壓機輥縫與輥邊緣泄漏,直接進入管磨機導致粉磨系統(tǒng)產量明顯下降,磨機循環(huán)負荷增加,成品比表面由正常時的345m2/kg降至320m2/kg。由此可見,入機物料顆粒級配(尤其是熟料粒徑))對預粉磨段輥壓機擠壓做功影響極大,合理的物料粒徑分布是提高輥壓機擠壓做功的主要因素之一。

當入機物料過細時,輥壓機下料波動引起輥壓機電流波動大,現(xiàn)場輥壓機振動大,嚴重時輥壓機出現(xiàn)塌倉現(xiàn)象,嚴重影響水泥粉磨系統(tǒng)運行,導致P·O42.5級水泥產量明顯下降,電耗顯著增加。

3.3 易磨性比熟料更差的礦渣帶來的影響

水泥配料中引入易磨性比熟料更差的礦渣,同樣導致輥壓機擠壓做功能力下降。當較細顆粒狀礦渣經過輥壓機時,由于粒徑小,其中尚含有一定比例的細粉,輥壓機對其不易產生有效的擠壓做功,容易造成從工作輥縫與輥邊緣漏料。部分經輥壓機輥縫與邊緣泄漏的礦渣顆粒通過V選導流板,被氣流直接帶入管磨機,增加了管磨機的粉磨負荷。在磨內研磨體粉磨能力一定的前提下,易磨性比熟料更差的礦渣入磨,打破了磨內倉室之間粉磨平衡,導致出磨物料細度偏粗,成品比例少,循環(huán)負荷增大,最終結果是系統(tǒng)產量下降,粉磨電耗上升。

從上文的分析來看,在系統(tǒng)運行過程中,當熟料粒徑分布發(fā)生變化,細顆粒或者粉狀熟料增多時,輥壓機預粉磨段做功能力下降,系統(tǒng)產量則明顯降低,粉磨電耗上升。那么,減輕熟料顆粒級配變化幅度,處理其變化帶來的不利影響,是確保系統(tǒng)穩(wěn)定運行的關鍵。

4.1 減輕熟料顆粒級配變化幅度

(1)提高熟料結粒能力。從配方設計,中控操作以及窯速設置等工藝參數進行優(yōu)化,有效減少“飛砂料”細顆粒,確保入機熟料顆粒級配中15~30mm的粗顆粒比例。

(2)及時掌握輥壓機系統(tǒng)運行參數,根據不同熟料庫的不同粒徑熟料實施搭配;充分利用熟料庫下為粉磨配料設置的3臺熟料秤,通過調整每臺秤的用量,改善熟料離析程度。

4.2 高輥壓機運行壓力和調整輥縫

為了消減熟料顆粒級配變化帶來的影響,將輥壓機的壓力由正常生產的8MPa加至10MPa,將輥壓機原始輥縫從20mm降至15mm,輥壓機主電機擠壓出力相對增加5A左右,磨機臺時產量相應提升15t/h左右。這種處理方式可能會加劇輥壓機振動,值得注意。

4.3 規(guī)范對輥壓機的控制

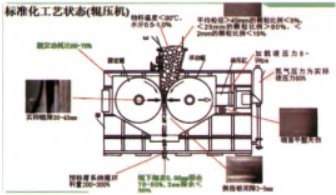

為了使輥壓機處于穩(wěn)定良好的擠壓做功狀態(tài),我們加強了對操作人員的培訓,對人機物料及系統(tǒng)中其他參數提出了具體要求,詳見圖2。

圖2 輥壓機穩(wěn)定良好的擠壓做功狀態(tài)對物料及其他參數要求

4.4 其他措施

(1)防止或減少偏輥現(xiàn)象發(fā)生,確保物料循環(huán)量的穩(wěn)定;

(2)利用好不同粒徑套篩對熟料粒徑的監(jiān)控數據,適時調整輥壓機工作輥縫;

(3)定期檢查輥壓機側擋板間隙的變化,將細顆粒或粉狀物料從工作輥縫與側擋板處泄漏的影響降到最低;

(4)優(yōu)化調整磨內研磨體級配,合理調整磨內風速。

眾所周知,輥壓機聯(lián)合(或半終)粉磨系統(tǒng)中,水泥成品主要來源于管磨機段,作為第二段的管磨機,磨內磨細功能非常重要。在磨內研磨體級配調整過程中,放大了管磨機一倉研磨體規(guī)格,提高一倉研磨體粉碎能量以及放寬一倉研磨體對入磨易磨性較差物料實施粗處理的適應范圍。鑒于入管磨機物料易磨性、粒徑的動態(tài)變化,在原級配基礎上增加ф50mm與ф60mm兩級鋼球,增大一倉粗處理能力。同時在磨內二倉增加了ф15mm以及ф12mm兩個規(guī)格鋼球,提高研磨體總表面積,確保二倉磨細效果,實現(xiàn)管磨機兩倉粉磨平衡,增加出磨物料中成品的含量,為粉磨系統(tǒng)增產節(jié)電創(chuàng)造條件。

與開路粉磨系統(tǒng)不同的是,閉路粉磨系統(tǒng)有一部分經過成品選粉機分級后的粗顆粒物料回到管磨機,要使其得到較好的研磨,磨內風速不宜過高。一般來講,閉路管磨機磨內風速與磨尾負壓以及通風量成正比關系。即磨尾收塵風機用風量越大,磨尾負壓越大,磨內風速越高,磨內物料流動速度越快,出磨物料粒徑越粗,成品含量越少,系統(tǒng)循環(huán)負荷越大,越不利于系統(tǒng)增產與節(jié)電。

通過合理調整磨尾風機(變頻調速)用風量,將磨內凈空風速由0.98m/s降至0.86m/s,出磨物料45μm篩余由39%降至32%以下,比表面積由220m2/kg增至260m2/kg,出磨物料成品含量大幅度提高,循環(huán)負荷顯著降低,系統(tǒng)產量顯著提高,粉磨電耗降低。

面對熟料粒徑分布發(fā)生變化對粉磨能效的影響,減輕熟料顆粒級配變化幅度,處理其變化帶來的不利影響,是確保系統(tǒng)穩(wěn)定運行的關鍵。具體對策是:調整進入粉磨系統(tǒng)物料的顆粒級配,調整擠壓輥輥縫和運行壓力,調整管磨機研磨能力,提出嚴格的操作控制要求,使系統(tǒng)產量穩(wěn)定維持在較高位置,系統(tǒng)粉磨電耗由調整前的29.7kWh/t降至28.3kWh/t,降低了1.4kWh/t,取得了較好的技術經濟效果。

作者:陶明亮

來源:《冀東水泥璧山有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯(lián)系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號