技術 | 提升余熱發電與二次風溫的篦冷機改造

引言

某公司4500t/d水泥生產線及配套的7.5MW余熱發電分別由兩家設計院設計。熟料燒成采用六級低阻力雙系列預熱器、ф4.8m×68m水泥窯、第四代步進式中置輥破篦冷機;余熱電站發電機裝機功率為7.5MW,設計熟料產量達到5500t/d時,單位熟料發電量達到29kWh/t或發電功率6645kW。

公司水泥窯2019年7月正式投產運行,余熱電站同年9月并網發電,投產前水泥窯產量約5300t/d,運行相對穩定。余熱電站投運后熟料產量達到5500t/d時,余熱電站發電功率只有3200kw,噸熟料發電量約17kWh/t,偏離設計指標。電站總包方組織專家和專業技術人員調試運行期間連續跟蹤調整,在優先考慮余熱發電的條件下增大窯頭排風機開度提升電站發電量,每次調整只能短時間達到23kWh/t,且窯頭溫度波動大影響水泥窯正常運行。

針對存在的問題結合水泥窯運行狀況該公司專業技術人員進行分析,認為導致余熱電站發電量偏低和水泥窯運行波動大的原因主要有以下方面:

(1)篦冷機一室風機電流波動大,做功不穩定,風機電流上下波動約40A。為避免電機電流過載風機轉速控制偏低,篦冷機高溫段冷卻風量不足,部分熱能隨熟料從篦冷機高溫段帶入篦冷機中溫段,從而使二、三次風溫偏低。但由于篦冷機中低溫段篦板不同其冷卻效率不如高溫段,為了保證篦冷機出料溫度,只能通過大風量來實現冷卻,導致余熱電站風量大、風溫低,余熱發電量偏低。

(2)余熱電站取風點偏向窯頭,存在余熱發電與水泥窯搶風現象,即實際運行中“零壓面”向窯頭方向偏移,破壞了篦冷機熱平衡,余熱發電鍋爐運行時隨著“零壓面”偏移部分高溫風進入余熱取風口,導致二、三次風溫偏低,最低時在900℃以下。

(3)斜拉鏈地坑冒灰,窯頭負壓控制高,影響二、三次風量及余熱發電風量。在運行中因斜拉鏈地坑有冒灰現象,操作人員采用加大窯頭排風機來控制窯頭負壓,使篦冷機熱回收區與余熱回收區以及后續冷卻廢氣區“零壓面”整體向窯頭方向偏移,影響了二、三次風及余熱發電風溫、風量。

(1)針對篦冷機一室風機電流波動大問題,在篦冷機活動篦板第一塊加裝盲板,減少冷風直接吹穿料層,使固定篦板料層厚度穩定,有利于厚料層操作,篦冷機一室風機電流波動減少,提高了篦冷機高溫段冷卻效率。

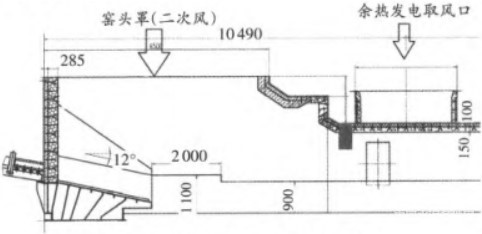

(2)針對窯頭鍋爐溫度低與水泥窯搶風問題,在錯峰限產階段對“零壓面”篦冷機頂部增加5.12m×0.3m×0.8m擋風墻,通過擋風墻將“零壓面”固定的理想位置,以減少窯頭余熱鍋爐與水泥窯搶風問題(見圖1)。

圖1 篦冷機改造擋風墻示意圖

(3)針對熟料拉鏈機地坑冒灰現象,公司組織專業人員討論后,在熟料地坑尾部增加ф800mm收塵管道(見圖2),直接與窯頭收塵器相連,在系統正常運行后,地坑冒灰問題得到徹底解決。

圖2 熟料地坑增加收塵管道

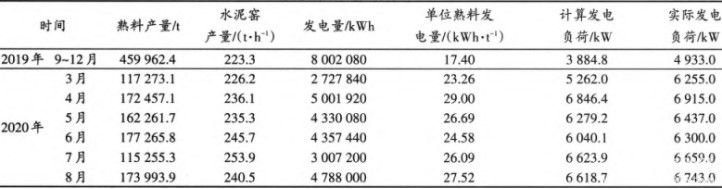

發電量顯著提升,見表1運行數據。2020年與2019年比較,余熱電站每小時發電量增加1630kWh,按每天運行24h,每度電0.45元,每年10個月運行時間計算,年可節約用電成本約500萬元。

表1 改造前后運行數據

改造后水泥窯運行更加穩定,水泥窯熟料產量基本穩定在5800t/d,階段性達到6000t/d以上。斜拉鏈地坑冒灰的現象得到根治,給現場環境治理創造了良好條件。

在該公司對篦冷機進行局部改造后,余熱發電提升明顯,為企業創造較好的收益。設計院對公司回訪后認為局部改造方案切實可行且成效突出,改造方案得到設計院的認可,并根據我公司改造方案在后續篦冷機設計上進行了方案調整。項目的成功實施極大的鼓舞了專業技術人員攻堅克難的信心和優化運行指標的決心。

作者:高廷,王小軍,王民君,黃彥龍,黃亮亮,藺佰棟

來源:《天水祁連山水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號