技術 | 降低熟料綜合電耗的措施

前言

某公司擁有一條ф3.5m×56m新型干法窯,設計產量1700t/d,配套一臺HRM2800立磨和ф2.6m×7.5m風掃煤磨。2008年4月窯投產以來,熟料綜合電耗由65.32kWh/t降低到57.90kWh/t,若想再次降低,效果都不太好。針對此問題,通過采取降低入磨石灰石粒度、生料立磨使用新型耐磨材料、減少生料配料站黏土斷料、優化煤磨研磨體級配、降低系統漏風量、優化供氣單元、建立電力需求側服務平臺等措施之后,效果顯著。2018年4~7月熟料綜合電耗平均值為54.65kWh/t,同比2017年的57.50kWh/t下降了2.85kWh/t。

1.1 降低入磨石灰石粒度

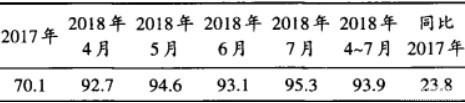

該公司自2017年2月窯優化升級提產后,石灰石PCF1818破碎機破碎產量就無法滿足生產需求。為了平衡生產,把破碎機篩板間隙由最初設計的28mm改為42mm,臺產雖然得到了提升,但造成入磨石灰石粒度≤30mm合格率僅有70%,有時篩板架調整不及時或堵料,經常出現>165mm石灰石入磨。為了解決石灰石入磨粒度問題,把原立窯線一臺閑置超細破碎機(規格型號1000×1200,功率110kW,設計臺產80t/h)并聯到石灰石入磨輸送系統,從而保證入磨石灰石粒度≤30mm的合格率大于92%,并且杜絕了>165mm石灰石入磨。改進前后入磨石灰石粒度≤30mm合格率對比見表1。

表1 入磨石灰石粒度≤30mm合格率對比表(%)

1.2 生料立磨使用新型耐磨材料

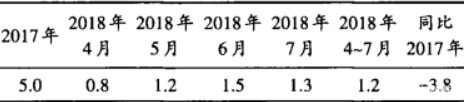

該公司生料制備系統使用合肥院的HRM2800立磨,原磨輥棍套及磨盤襯板材質是高鉻鑄鋼,磨損達到一定量后進行翻面或離線堆焊。堆焊后的磨盤襯板與輥套磨合周期長,此時段磨機臺產低、振動大。為解決這一問題,在2018年春節大修期間使用新型耐磨陶瓷復合輥套與磨盤襯板,磨合周期幾乎沒有,磨損量大幅度下降,更換前后磨損量對比見表2;因輥套與磨盤襯板同步磨損,大大減少了振動,振動瞬時運行電流由原來的85~88A下降至80A以下,運行極其穩定,現場幾乎沒有明顯振感。

表2 輥套磨損量對比表(mm)

1.3 減少生料配料站黏土斷料

生料配料站黏土頻繁堵塞斷料不僅對配料成分穩定影響大,也對生料工序電耗影響大。我公司采用黏土配料,加上南方氣候因素,下料口容易堵塞斷料。為了減少黏土堵塞斷料,提高立磨運行質量,利用立磨避峰時間對粘土配料倉進行改造,料倉下部錐斗與垂直夾角由40°改小到21°;下料口尺度長寬由0.7m×0.6m擴大到1.0m×0.8m;料倉內壁全部安裝防粘料高分子板;料倉錐斗下料口旁安裝3套氣動清堵器,提高了清堵效果。通過采取以上措施,黏土配料下料口堵塞堵料次數大幅度下降。

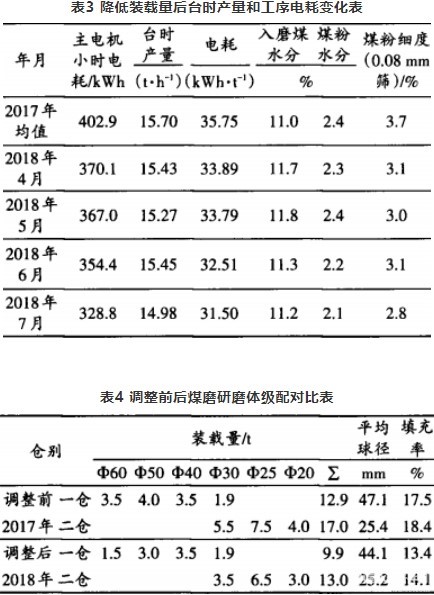

1.4 優化煤磨研磨體級配

該公司煤粉制備系統使用浙江同力公司的ф2.6m×7.5m風掃煤磨,其作用是粉磨和烘干,遇到臺時產量提不上時,一定要查清是粉磨能力不足,還是烘干能力不足,即是煤粉細度偏高,還是煤粉水分偏高,從而對癥下藥。公司2017年進廠原煤水分偏高,煤磨烘干能力不足,粉磨能力過剩。曾經一味地增加磨機研磨體裝載量,最高裝載量時主機小時電耗高達445kWh,當月臺時產量沒上升,煤磨工序電耗反而上升到37.9kWh/t。2018年春節大修后逐步降低磨機研磨體裝載量,煤磨臺時產量雖然稍有下降,但煤磨工序電耗也隨著下降,見表3。通過不斷摸索煤磨研磨體級配后,降低煤磨工序電耗效果明顯,尤其是2018年7月已下降到31.50kWh/t。調整前后煤磨研磨體對比見表4。

1.5 降低系統漏風量

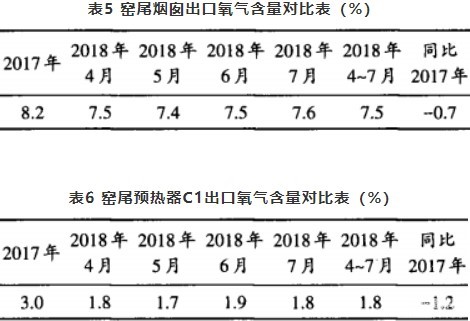

生產系統存在漏風,勢必增加高溫風機、尾排風機、循環風機等大型風機的電力消耗,立磨系統關鍵漏風點在于入磨鎖風閥、磨輥門、吐渣口處。入磨鎖風閥處漏風是通過提高安裝高度、加裝物料緩沖板,來減少物料對鎖風閥的沖刷,使得鎖風閥的間隙始終在合理范圍內。對于磨輥門處漏風治理是用鐵板將磨輥活動部位與門框縫隙縮到最小值后,再用軟連接將磨輥活動部位與與門框密封好。吐渣口處漏風是利用廢舊鋼絲膠帶制作2道鏈幕,安裝在下料溜子內部,鏈幕間距1.5m。這三處漏風治理后,立磨循環風機閥門開度由原來的100%降低至85%,窯尾煙囪出口氧氣含量由原來的8.0%~8.5%下降至7.5%,見表5。

窯系統關鍵漏風點在于窯頭、窯尾處。現場巡檢工常態化使用用耐火膠泥(棉)對預熱器門孔、翻板閥、篦冷機門孔、窯頭罩門等縫隙處直接封堵。在窯頭燃燒器與窯門之間縫隙處,安裝了特制雙層密封裝置(魚鱗片+高溫帆布),并配重錘鎖緊。在窯尾筒體與煙室連接處,在原來的基礎上加裝一道雙層軟連接,既保證窯上下滑動又治理了漏風。這三處漏風治理后,高溫風機正常轉速由原來的1200r/min下降至1165r/min,窯尾預熱器C1出口氧氣含量由原來的2.8%~3.2%下降到1.8%,見表6。

1.6 優化供氣單元

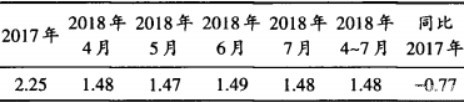

供氣在熟料生產環節容易被忽視,但該公司每季度請廠家對空壓機進行保養一次,提高產氣效率;調整局部單元用氣量,如收塵器振打參數微調、預熱器吹堵間隔時間延長等;對煤磨、增濕塔系統實施單獨供氣。優化供氣單元后,熟料供氣電耗由原來的2.25kWh/t下降到1.48kWh/t,見表7。

表7 熟料供氣電耗對比表(kWh/t)

1.7 建立電力需求側服務平臺

該公司于2018年5月建立了電力需求側服務平臺,此平臺包含電力分析、統計報表、電費賬單、監測點樹配置、用電單元配置等功能,運行穩定,為降低熟料綜合電耗提供便捷。

通過上述措施,該公司2018年4~7月熟料綜合電耗平均值為54.65kWh/t,同比2017年的57.50kWh/t下降了2.85kWh/t。以稅前電價0.534元/kWh、熟料年產66萬t計算,年收益為100萬元,也為公司提升了區域競爭力。

作者:彭小平,肖世棟,胡振慶

來源:《江西泰和南方水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號