技術 | 某公司篦冷機技術改造及效果

前言

某公司二線窯自投產以來,窯系統運行狀況不太理想,存在多方面問題,嚴重制約著水泥熟料的生產。于是公司成立攻關小組,發揮多方面技術優勢,對篦冷機系統集中進行了改造。改造后,熟料產量從原來的5200t/d提高到5700t/d,熟料外觀及強度有明顯改善,經濟效益顯著。

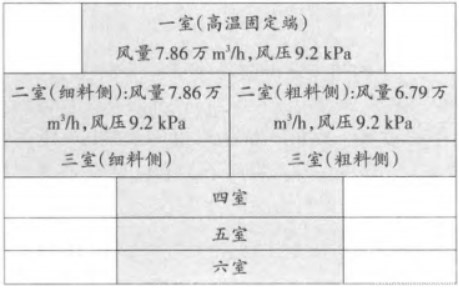

該公司二線篦冷機選用的是第四代高效冷卻機,型號是JL4X5,其風機分布示意圖見圖1。

圖1 篦冷機風機分布示意

投產運行以來,篦冷機系統運行狀況不理想,主要存在以下問題:

(1)出篦冷機熟料溫度過高,熟料溫度維持在180℃以上:

(2)熟料強度偏低;

(3)二、三次風溫低,900~950℃,熟料煅燒不致密;

(4)為提高二次風溫,篦冷機采取偏厚料層操作,油壓控制在18MPa左右,造成篦冷機液壓系統故障頻發,如液壓缸支座經常性開裂、油管經常性爆裂、液壓缸內泄等設備故障,對窯系統穩定運行影響較大;

(5)窯產量低,約5200t/d,且熟料外觀差,黃塊較多;

(6)高溫區推力棒頻繁脫落,備件磨損快,單位維修費用高。

針對以上問題,分析原因如下:

(1)急冷效果不好,再加上高溫段篦冷機冷卻風量不足,造成高溫段推力棒頻繁脫落;

(2)出窯熟料急冷效果差,造成熱回收效果差二次風溫偏低,又造成熟料強度降低,問題重點在高溫固定篦板;

(3)篦縫易堵塞,篦冷機冷卻風量不足,造成出篦冷機熟料溫度較高;

(4)料層偏厚控制,提高二次風溫,致使液壓系統出現故障,窯系統處于互相矛盾之中。

2.1 高溫段篦板改造,解決高溫段推力棒頻繁脫落

問題高溫段二、三室冷卻風量不足,分析原因,一是風機能力小,二是篦縫堵塞造成通風不足。為此將高溫區二、三室篦板更換為大篦縫篦板,篦縫由3.5mm增加到5.5mm,減少篦縫堵塞幾率,增加篦板的通風量,加強熟料的冷卻。

并增加通過二、三室篦板時的熟料厚度,防止冷卻風“短路”。對二、三室兩側推力棒進行切短處理,兩側各留出約一塊篦板寬度的空間,此空間用澆注料及廢窯磚澆筑為小矮墻,高650mm,寬300mm,即篦床橫向由16塊篦板改為14塊,在同產量的條件下,增加了料層厚度。

2.2 高溫固定端部位的改造,解決熟料急冷問題

(1)更換高溫段固定篦板。經過摸索將篦冷機篦板的篦縫由最初設計的3.5mm提高到4.7mm,篦縫公差控制到0.2mm。經過改造,增加了急冷熟料需要的風量。

(2)根據出窯熟料的下料點位置,用澆注料將第一排固定篦板封堵半塊,澆注料高600mm,防止冷風短路;

(3)為了穩定固定篦板前端熟料的料層,篦板上方的空氣炮位置提高10cm;

(4)經過實際觀察,發現高溫固定端兩側三角區域雖然有高300mm的澆注料臺階,但是由于太矮,熱熟料仍會散落到此三角區域,這樣既造成散落的熟料得不到急冷,又造成固定篦板處料層薄,對熟料質量及二次風溫都不利。為提高固定篦板的料層厚度穩定料層,固定端兩側三角熟料死區用澆注料填充并加高到800mm。

(5)利用停機機會對高溫固定端兩側三角區域底部進行檢查,發現三角區域邊緣漏風嚴重,于是將邊緣部位進行漏風封堵,靠近三角區域的固定篦板各封堵一塊,共10塊,用澆注料填充并加高到800mm。

以上幾個方面的改動縮小了固定端的冷卻面積,增加了高溫固定端的熟料料層厚度,加大了熟料的急冷。

2.3 中低溫部位的改造,解決出篦冷機熟料溫度高的問題

篦冷機中低溫(四、五、六室)篦縫阻塞嚴重,風機實際運行效率低,既浪費電能,又造成出篦冷機熟料溫度較高。因此做以下改造,將四室篦縫3.5mm提高到4.7mm;為保證五、六室風室風壓,防止風室漏料,將五、六室篦板換新,篦縫仍為3.5mm。實際生產中發現改造后的二、三室篦縫(5.5mm)偏大,利用停窯機會全部更換為4.7mm篦縫的篦板。

通過以上一系列的改造,篦冷機整體冷卻風量得到了提高,既滿足了熟料急冷的需要,又滿足了熟料冷卻的需要。

2.4 對篦冷機設備進行改造

(1)液壓缸支座經常性開裂。為解決此問題,將之前的焊接底座改成了整體鑄造型結構,將聯接螺栓由之前的8.8級改為了12.9級,解決了液壓缸支座頻繁開裂損壞的問題,提高了可靠性。

(2)液壓系統改造超高壓管路系統,耐頻繁沖擊,不松動、不開裂,取消焊接結構,全部采用錐度螺栓壓裝聯接結構,液壓缸活塞直徑由以前的中90mm提高到ф100mm,降低系統壓力,通過以上改造大大提高了液壓系統的可靠性。

(3)篦冷機備件材質的改進,提高備件使用壽命。將固定、活動棒材質統一改為ZGCr28Ni20,改造后預計固定棒和活動棒高溫區使用壽命平均1.5年,低溫區平均2年。

壓塊、U形蓋板統一改造為ZGCr28Ni6,活動棒壓塊平均壽命2年,固定棒壓塊3年,U型蓋板(前部和尾部U型蓋板)1年,中部U型蓋板平均2年。篦板蓋板改為1Cr18Ni9Ti,使用壽命10~12個月。同時避免了檢修時高溫區和低溫區混裝的問題。通過上述改造后,壽命可延長6~10個月左右。

(4)備件制作和檢修過程中加強精度控制。檢修時當U形蓋板和篦板磨損都比較大時一并換掉,并嚴格控制U形蓋板和篦板間的間隙1~1.2mm,C型密封與驅動鋼板的間隙保持在1mm左右。

篦板制作時篦縫精度控制為4.7±0.2mm,將靠近驅動鋼板處篦板的角度由135°改為90°,這樣既保證熟料顆粒進入篦縫后能夠自動吹出,同時減緩了篦縫的磨損。

(5)各風室尾部橫梁進行加固,防止篦冷機油壓突然增大等意外情況發生時造成損壞沖擊。

經過一段時間的實際生產,改造后分析如下:

(1)在保持篦床料層厚度基本一致的情況下,二次風溫提高了約100~150℃,現基本穩定在1120℃左右,較改造前更加利于煤粉的充分燃燒,為劣質煤的使用提供了條件。

(2)篦冷機熟料溫度降低約60~70℃,熟料溫度達到正常。

(3)窯內熱工制度改善,熟料成球率提高,黃塊減少,質量、外觀都有很大進步,熟料完全可以滿足使用和銷售。熟料產量從原來的5200t/d提高到5700t/d,熟料立升重提高了30g/L,熟料28天強度提高了3MPa,熟料游離鈣合格率提高了約6%。

(4)單位熟料煤耗降低了5kg/t,熟料分布電耗降低了1.5kWh/t。

(5)二次風溫提高后,控制篦冷機油壓降低,不高于15MPa,有利的保護了液壓原件及管路系統,設備的可靠性大幅提高。2015年以前,二線篦冷機可靠性為85%(油管爆裂,液壓缸損壞及支座開裂等),提高到現在的98%以上,維修成本大幅降低。

(6)節約備件費用。改造后延長使用壽命,每年可節約100萬元。

通過對窯系統的多項改造,效果良好,經濟效益可觀,說明改造是成功的。

作者:張立華

來源:《冀東水泥灤縣有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號