技術 | 某公司#2生產線2000t/d燒成系統技術改造

某公司#2生產線海拔1223m,于2002年設計,2004年建成投產。該生產線燒成系統采用了天津院設計的帶TDF在線分解爐的雙系列五級旋風預熱器、ф4.0m×60m回轉窯、第三代篦式冷卻機等設備。投產十多年來,經過一系列的改進完善和優化操作,熟料產量能長期穩定在2300~2400t/d,生產也基本正常,但系統能耗偏高,單位熟料綜合電耗約78kWh/t,單位熟料綜合熱耗約3396~3425kJ/kg,不能滿足行業能耗標準要求。因此,對該生產線實施技術改造,從而達到節能降耗、穩定運行的目的。

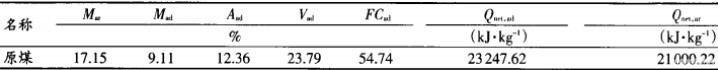

該生產線預熱、預分解系統采用了帶在線分解爐的雙系列五級預熱器。燃料采用煙煤,其月平均工業分析數據見表1。

表1 煤的工業分析

經過多次現場調研,根據標定報告、中控操作記錄以及業主提供的生產數據,經過詳細核算,技改前該生產線各級旋風筒進口風速在17.8~20.87m/s,出口風速在11.2~17.65m/s。表觀截面風速在3.67~5.87m/s,各旋風筒壓力降在600~1400Pa。通過該結果,結合現場情況可以看出燒成系統存在以下主要問題:

(1)系統阻力大,特別是C1、C3、C4旋風筒等阻力偏大,導致系統電耗增加;

(2)C1、C2出口廢氣溫度偏高,不僅導致熱耗偏大,而且導致電耗偏高。

從現有的中控數據和實際生產運行中得到的數據來分析,C1、C2旋風筒出口溫度偏高,C1、C3~C5旋風筒進口理論風速較正常范圍偏高,C1、C3和C4這3個旋風筒阻力較大。因此,為滿足節能降耗的要求,需對影響系統性能的各個部位進行技術改造。

3.1 分解爐

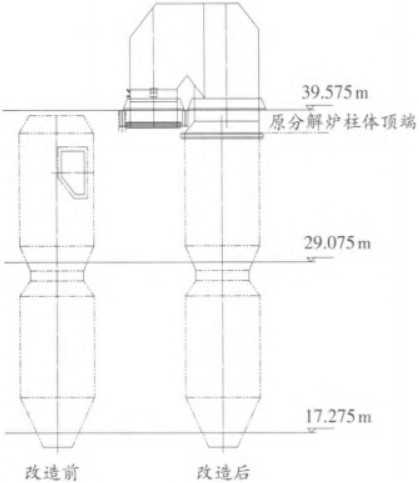

分解爐規格為ф5.6m×17.35m,總有效容積~354.4m3。經過理論核算,技改前其本體截面風速為8.91m/s,氣體總停留時間~1.95S。由此可看出,現有分解爐的爐容小、氣體停留時間較短,但從現場運行情況來看,C5旋風筒未出現溫度倒掛現象,且入窯分解率為93%左右,能滿足生產要求,但考慮到煤的內水較大,且滿足日后進一步提產的需要,可適當降低分解爐出口氣體的溫度。此次改造擬增加分解爐出風管,增加分解爐爐容,增強分解爐及系統的穩定性對原燃料的適應性。

為盡量減小土建的改造工作量及節省改造時間,分解爐采用了多種靈活的布置方法,以保持窯尾結構框架各層平面的主梁及框架的斜撐均不改動。在原有分解爐基礎上增加鵝頸管,分解爐出口連接管道設計為方形管道,既保證風管截面積而又不影響框架主梁。增加部分的鵝頸管充分利用了原有的窯尾框架內部的有效空間,爐體全部布置于框架內部,并盡可能增加了分解爐的容積。技改后的分解爐爐容由原有的約354.4m3增加至554.8m3,氣體在爐內的停留時間由1.95S增加至3.05S。改造前后的分解爐結構見圖1。

圖1 改造前后的分解爐

3.2 煙室

原煙室和分解爐之間的縮口尺寸在2300t/d產能、單位熟料熱耗3425kJ/kg的情況下,該縮口處風速合適,此次改造該縮口不需調整。

原有煙室斜坡處通風面積偏小,且回轉窯尾端護板內徑偏小,縮口處風速偏大,為降低阻力,同時避免過多的料帶出回轉窯形成外循環,對煙室進行了整體更換,包括窯尾密封圈和回轉窯尾端護板。

3.3 三次風管

現有三次風管規格為ф2.3m,目前產量下,三次風管內風速約為26.6m/s,現三次風分兩路對沖入爐,阻力較大,且兩路三次風不平衡,導致爐內濃度場和溫度場不均勻。為降低阻力及改善爐內煤粉燃燒狀況,擬將三次風改為在分解爐錐部單股旋切入爐方式,同時更換三次風高溫閘板閥。根據改造后三次風管的位置,取消原窯尾燃燒器以及相應的一次風機及管路,重新調整分解爐主噴煤管的位置。

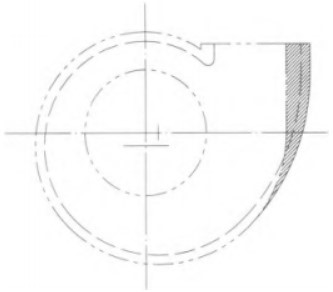

3.4 旋風筒及連接風管

保留原有預熱器框架不變,旋風筒及連接風管部分作如下改造:

(1)調整C1旋風筒的進口和內筒,并在C1旋風筒錐部增加尾渦穩定器,減少了尾渦導致的二次揚塵,既確保了較高的分離效率,又降低了阻力。

(2)增大C3、C4旋風筒進口面積,降低風速,減少阻力損失。

(3)配合C3、C4旋風筒改造,C5-C4、C4-C3風管彎頭處局部改造。

(4)因分解爐出口管道位置變動,C5旋風筒整體旋轉布置。

旋風筒進口改造后設計見圖2。

圖2 改造后的旋風筒

3.5 料管、翻板閥及撒料裝置

用新型擴散式撒料箱更換生料進口、C1~C4料管上原有的撒料箱。撒料裝置的結構設計上采用擴散式箱體,內加凸弧型多孔導料分布板,該種結構既具有防堵功能又可確保系統內物料分散的均勻性,有利于提高系統的換熱效率。

考慮到目前生產線下料管翻板閥使用時間較長,部分翻板閥漏風嚴重,本次改造擬更換C1~C5料管上的所有翻板閥,減少漏風,以提高旋風筒分離效率,從而降低系統阻力和熱耗。

從現場情況看,C3下料管布置不合理,需對C3下料管進行改造。另外,因為三次風的調整以及煙室的更換,C4和C5料管也需局部調整改造。

3.6 篦冷機改造

#2線現有冷卻機為第三代篦冷機,配置錘破,篦床采用機械傳動,篦床面積為61.2m2。生產線于2004年投入運行。此次技改,從降低電耗角度出發,僅對篦冷機F3~F6這4臺冷卻風機電機加變頻調速,其余未改造。

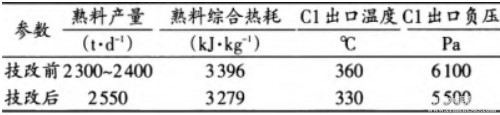

通過以上措施,技改前后的技術參數見表2。

表2 改造前后的技術參數

技改后該生產線已于2017年3月正式點火投產運行。經過一年多的運行,各項性能指標均達到了預期要求,技改效果顯著。

作者:盧仁紅

來源:《中國中材國際工程股份有限公司(南京)》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號