技術 | 球磨機‘飽磨’問題解決實例

引言

某干法水泥廠應用ф4.2m×12m(兩倉)球磨機+561-SR1選粉機閉路系統磨制水泥,生產工藝流程為:熟料、石灰石、爐渣和石膏按比例混合入球磨,出磨物料經選粉、收塵進入水泥庫。系統研磨P·O42.5水泥臺時產量110t/h,水泥細度指標為45μm篩余≤10%,比表面積340~360m2/kg。該磨機在2016年4月下旬摻助磨劑生產中,出現約4h一次飽磨的生產異常情況,嚴重時會從磨頭進風口往磨外‘吐料’(又稱之為返灰);不加助磨劑生產時,也會發生飽磨情況,但頻次低很多。

磨機正常運行功率為3350~3480kW,此時加入助磨劑,出庫提升機、入庫斗提電流和選粉機電流均不同程度升高,磨機功率逐漸上漲至3450~3530kW,出磨負壓沒有明顯變化,出磨氣體溫度會緩慢上升;此時即使保持喂料量不變,運行2h后風壓會逐步走低,磨機功率會在5min內迅速降至3200kW以下,磨機出口氣體溫度將快速上升,出磨、入庫斗提和選粉機電流接近空車,磨機幾乎無排料,出現飽磨現象。該階段助磨劑的使用未能起到改善磨機研磨效果的作用,反而惡化了磨況,使飽磨狀況更容易發生。

現場巡檢察看磨音變化,在飽磨發生前0.5h和發生時,現場反饋二倉鋼球撞擊聲音清脆,且響聲越來越大,飽磨時筒體溫度高;在飽磨前10min和發生時,一倉聲音沉悶。在球磨機飽磨狀態下急停檢查,一倉料球比高,料平面距離鋼球面約0.4m,磨機篦板表面粘附細粉,很多篦孔塞滿粉狀和顆粒物,過料面積非常小;二倉料球比小,約1.5個鋼球露出料面。在磨機正常磨況下(非飽磨狀態)止喂搖空后檢查,一倉鋼球填充率0.26,竄入少量40mm小球,中間隔倉篦板干凈、篦孔通暢;二倉鋼球填充率0.30,鋼球級配良好。

助磨劑加入生產過程中,球磨機一倉飽磨形成一般原因可分為:

(1)物料水分高,降低了研磨效率和物料流動性。查閱近一年入廠混合材料和石膏檢測水分,混合材料中的電爐渣水分波動大,入磨物料綜合水分計算值在1.29%~2.18%,對比前后未見明顯增大。生產過程中,當入磨物料綜合水分1.29%時,飽磨發生頻次沒有變化,可排除水分為引起飽磨的主要影響。

(2)液體助磨劑的加入,增加了物料水分。該廠使用摻量1‰的液體助磨劑,對物料綜合水分增加小于0.1%,摻量一直未變。

(3)中間隔倉篦板堵塞嚴重,過料和通風能力差。檢查空磨篦板,一倉篦板寬度為12mm和15mm,篦縫通暢,不應成為影響飽磨因素。

(4)物料計量設備異常。該廠計量設備相對穩定,排除成為引起飽磨原因。

(5)物料易磨性變化或顆粒過大。入磨顆粒料有熟料和天然石膏,熟料小磨易磨性實驗反映處于正常水分,熟料結粒正常,波動小;天然石膏摻量5%,對破碎效率影響很弱。

(6)一倉破碎能力差。檢查磨機一倉填充率0.26,竄入少量40mm鋼球,與一倉0.29的填充率和大于40mm鋼球設計要求相比,破碎能力稍有下降。分別檢查在磨機加助磨劑和不加助磨劑,飽磨發生時急停檢查,對比空磨時篦板的通暢性,中間隔倉篦板面粘附約2mm厚粉料,篦孔被粉料和顆粒料堵塞,阻礙了物料流經一倉,是引起飽磨的主要原因。

引起隔倉篦板被堵塞過程分析:

(1)一倉鋼球填充率下降,混雜了小體積鋼球,破碎能力較之前弱,導致一倉料球比高,有顆粒料被擠進篩板縫隙;

(2)由于熟料出庫溫度達160~180℃,磨機出口氣體溫度最高可達132℃,石膏會超量脫水引起水泥流變性變差,二倉也會發生輕微糊球現象。

為了控制磨機出口氣體溫度,在磨機一倉噴水(2t/h)降溫,以穩定磨況和改善水泥流變性。在磨機一倉噴的水受溫度影響會少量蒸發變成氣體,水蒸氣混合氣流中的粉塵,隨風粘附于篦板,另外噴水落點靠近選粉回粉料位置,細粉料被噴灑水潤濕;隨著助磨劑加入磨內,一倉少量細粉料和選粉機回粉料流速變快;當混雜了水分的細粉料加快速度和大量涌入篦板,沾染水汽的篦板會不斷粘附粉料,篦板上粘附一層粉料,甚至有粉料塞進篦孔縫隙,物料流經時進一步受阻。此時喂料量不變,而篦孔被粉料和顆粒料堵塞,一倉穿過中間篦板物料量減少,負荷逐漸升高,隨著料球比增大,靠近篦板的物料將會被擠壓進篦孔和夾層篩板,惡化過料和通風,直到磨內篦板完全無法出料、一倉負荷超限為止。此時經一倉流到二倉的物料很少,二倉料球比小,運行中鋼球沖擊的聲響大,磨內溫度升高。

加入助磨劑出現飽磨征兆初期,通過減少喂料量來改善磨況和消除飽磨,或者在飽磨時,采取驟然增加風量然后快速恢復,試圖避免飽磨的發生均無效果,主要是該飽磨受一倉破碎效率和磨內噴水的影響,前者影響表現為在不加助磨劑出現飽磨,后者影響表現為在摻入助磨劑后加劇了篩板堵塞程度,增加了飽磨發生頻次。

因此,將一倉球徑小于50mm的鋼球篩選掉,填充率增加到0.29;一倉磨內噴水取消,通過降低冷卻機一、二段爐排料厚、加大熟料冷卻機的風量,熟料庫多點循環下料,提高磨內負荷等方式,從而降低磨機研磨和出口氣體溫度。

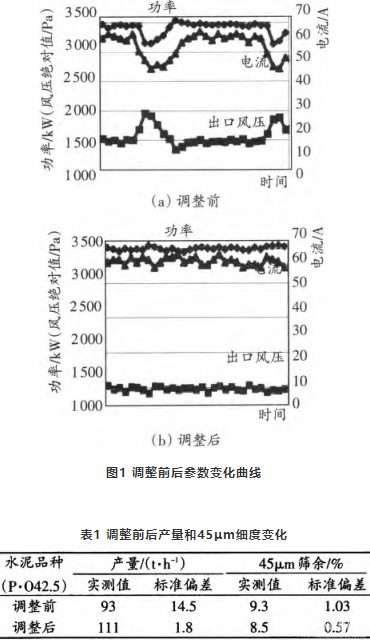

通過提升一倉填充率、增大平均球徑和取消磨頭噴水,加強一倉破碎能力,避免向一倉直接噴水發生氣化和落入細粉末,磨況明顯穩定很多,飽磨情況完全消除;也杜絕了熟料直接遇水,發生預水化和強度損失。在磨機運行約一周后,對摻加助磨劑工況下,統計6h磨機功率、出口風壓和出磨提升機電流數據,對比曲線如圖1。

圖1(a)顯示頻繁發生飽磨時間段內,球磨機功率、出磨斗提電流、出磨風壓變化幅度很大。在發生飽磨時,出磨斗提電流變化要先于磨機功率,趨勢基本一致,而出磨風壓的絕對值與前兩者變化趨勢相反,該段時間內磨況變化大,研磨效率低。圖1(b)顯示調整一倉鋼球和取消噴水后,磨機運行功率上漲30kW,前述三個參數波動幅度小,反映出研磨效率提高,磨況平穩。調整前后的磨機產量、水泥細度變化進行了統計,見表1。

由表1可以看出,臺時產量和45μm細度統計有明顯變化,調整后磨機平均產量高出調整前18t/h,標準偏差由14.5降低至1.8;45μm篩余量降低0.8%,標準偏差由1.03降低至0.57。

國內很多工廠在水泥粉磨階段,受到炎熱的外部環境和高溫熟料影響,磨機溫度會超過控制限度,超限的磨機溫度會劣化水泥流變性能以及縮短磨機軸瓦使用壽命,為了可以達到顯著降低出磨氣體或物料溫度的效果,低成本的磨內噴水方法成為常選手段。但磨內噴水會引起磨機篦板孔隙粘附粉料和堵塞,導致磨內通風不良和過料不暢;再遇到一倉破碎效率不足,則磨機產量和工況惡化程度顯著。

另外,鑒于磨內噴水也會使水泥預水化而損失強度,出現收塵袋糊袋現象,增加入庫水泥水分等,在發生磨機出口氣體溫度、水泥溫度超限情況時,建議尋求加強熟料冷卻效果和通過設備改造引入冷風降溫的措施,審慎使用磨內噴水的辦法。

作者:李淵博,江元華

來源:《湖北鑫統領萬象科技有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號