技術 | 水泥聯合粉磨系統提產的幾項措施

某公司水泥聯合粉磨系統為“一拖二”圈流工藝,輥壓機HFCG160×140,磨機為ф3.2m×13m,為ф3.0m×11m三倉磨各一臺,主要生產P·O42.5,P·S·A32.5水泥,存在的問題有:

(1)過粉磨現象嚴重。為把熟料磨細,將45μm篩余控制在5%±1%,42.5級水泥比表面積為400m2/kg,32.5級水泥比表面積為450m2/kg,激光粒度檢定1μm以下顆粒達到10%,3μm以下顆粒達到22%,在使用中出現結球、粉刷不粘墻等問題。

(2)粉磨臺時產量低,平均電耗高。在設計時以P·O42.5臺時產量150t/h進行設定,正常生產時臺時產量在155~160t/h,P·S·A32.5水泥在165~175t/h。2013年投產后全年電耗平均為33.4kWh/t,處于低臺產高電耗的運行狀態。

(3)輥壓機輥縫大,做功小。HFCG160×140輥壓機電機功率2×1120kW,額定電流74A。正常工作時輥縫40mm左右,電機工作電流40A左右,僅占額定電流的54%,與眾多廠家相同類型輥壓機工作電流53~54A相差甚遠。

(4)輥壓機穩流倉建倉困難。輥壓機進料調節斜插板為手動,因原料粒度、水分不穩定需經常調整,費時費力,調節困難,無法穩定建倉。輥壓機給料倉壓不夠,做功波動大,工作電流在32~58A之間波動,功耗高,浪費大。

(5)磨內工藝不合理。

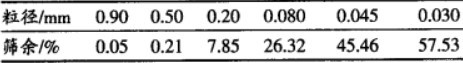

①三倉、兩雙層隔倉板(帶篩分),入磨物料篩余見表1。根據入磨物料粒度,全磨段基本處于粉磨狀態,分為三倉無必要;雙層隔倉板占用有效空間,增加了磨機負荷;篩分裝置毫無意義,且增加通風阻力。雙層隔倉板還存在通風不均、過料不勻、強制過料、加快物料在磨內流速、易在隔倉板后形成“無料”粉磨盲區等弊端。

表1 入磨物料篩余

②活化襯板作用小。磨機三倉內原裝有4環580mm高的框式活化襯板,相對于磨機低矮,型式為垂直于筒體的平面型,活化功率低且無擋料功能。

通過對以上問題的分析,采取以下措施:

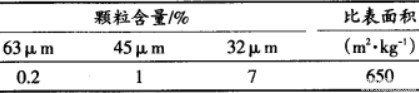

(1)增設輥壓機選粉機。在V選和旋風筒之間增設了一臺TS4000型選粉機,提取約10%的超細粉直接入成品,提取的超細粉細度見表2。成品水泥控制相同篩余時比表面積降到了42.5級350m2/kg,32.5級400m2/kg。激光粒度檢測1μm以下含量6%,3μm以下含量14%。

表2 提取的超細粉細度

(2)磨內改造。

①改三倉為兩倉,拆除雙層隔倉板換為單層隔倉板(見圖1),在單層隔倉板前后端邊框上增設凸棱加強筋,起到了四個作用:一是加強單層隔倉板的強度;二是保護隔倉板,延長了隔倉板的使用壽命;三是分離研磨體,防止堵塞;四是加強了對研磨體的活化功效。更換為單層隔倉板后,磨內通風阻力降低,兩臺磨機原風機拉風為35~40Hz,現降為20Hz。利用置換出來的空間,兩臺磨機分別增加了2t和2.8t研磨體。

②設計安裝一種新型全區域活化裝置。在ф3m×11m磨機上安裝高度為850mm帶正反5°傾角的6環活化襯板,在ф3.2m×13m磨內安裝950mm高帶正反5°傾角的7環活化襯板,活化襯板為半邊柜式,下部400mm高全封閉,厚20mm。在活化襯板上安裝系列輔助活化裝置,對研磨體進行多維多向的活化,基本消除“滯留”帶。

③磨頭增設阻料裝置。磨頭進料溜子處增設下漏料和邊出料的阻料裝置,物料由進料螺旋推送入磨,根除“沖料”。

④磨尾出料篦板更換。磨尾出料篦板更換為防堵型,通孔率5%,篦縫由原4mm改為6mm,且設計為增強對研磨體活化效果型。

(3)輥壓機進料裝置。購置了電動斜插板進料裝置,徹底消除了邊部漏料。建倉穩定,輥壓機做功穩定,降低了功耗。

(4)降低輥縫,增加輥壓機做功。通過相應措施,輥縫由原來的40mm,降為現在的29mm,輥壓機工作電流穩定在53~54A,輥壓機系統雙NSEl000的提升機工作電流由原來的170A降到145A左右(電機功率132kW)。

(5)調整磨機二倉的填充率。原為30%,通過對全區域活化裝置增設后的分析總結,將二倉研磨體填充率調整到26%,在保證原臺時產量時,磨機工作電流分別由88A,106A降到了80A,93A。

通過以上措施,45μm篩余仍然控制在4%~6%,磨機臺時產量穩定在P·O42.5水泥195t/h,P·S·A32.5水泥230t/h,月平均粉磨電耗28.5kWh/t。比表面積由原來的450m2/kg(32.5),400m2/kg(42.5)分別下降到400m2/kg(32.5)和350m2/kg(42.5),1μm以下顆粒含量6%,3μm以下顆粒含量14%,極大改善了“過粉磨”現象。可見V選后增設選粉機的半終粉磨對消除過粉磨現象,提高臺時產量降電耗有明顯效果;雙層隔倉板換單層隔倉板可改善磨內工藝狀況,為提高裝載量提供可能。全區域活化裝置及相應操作方式可在保磨機臺時產量的情況下降電耗10%左右;降低輥縫是提高輥壓機做功的一種有效方法。

作者:滕檳

來源:《湖北荊工水泥股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號