技術 | 提高水泥熟料流動度和強度的方法探討

前言

通過研究分析影響熟料流動度和強度的因素,調整原料品種和配比,改善水泥熟料原料組份,優化工序質量控制方法,采用不同的質量管理方案,取得了既降低生產配料成本,又提高熟料流動度和強度的效果,最終達到提高水泥熟料的質量,滿足高鐵水泥和樁基水泥的質量要求。

(1)選擇適宜原然料,注意其配伍性,確定合理配料方案,加強操作,提高各控制指標合格率。

(2)加強礦山開采、外購石灰石和堆場管理,穩定石灰石品質。

(3)考察公司配料所用的紅煤矸石的代用材料,工藝嚴格要求Al₂O₃含量在15.0%~25.0%。

(4)選用低硫煤,加強煤的均化,提高煤的質量,減少煤灰對配料的影響,降低煤灰有害組份的危害作用,全硫≤1.00%。

(5)定期根據前一段的生產數據,查找影響熟料質量性能的主要因素,并利用多元線性回歸方法,找到影響因素間的量化關系,以此調整制定更加完善的配料方案。

2.1 穩定石灰石質量

某公司兩條5000t/d新型干法熟料生產每天石灰石用量約16000t。針對充分利用礦山資源及加大外購石灰石尾礦的廢土、廢石的綜合利用,克服石灰石質量波動大的難題,該公司確定了實現“采剝并舉、合理利用、確保生產、協調關系、企業與社會效益兼顧”的目標。

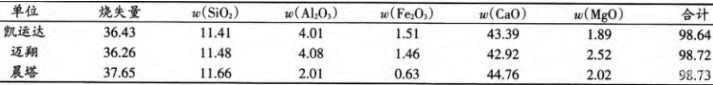

礦山所處的地質結構復雜,礦層變化大,為了掌握不同采點的石灰石品質,運用鉆孔勘探掌握礦層變化規律,加強采場取樣化驗,及時調整開挖作業點,對石灰石進行科學規劃,以品位不同實施計劃開采;在此基礎上,還選用了附近凱運達、邁翔、晨塔三家公司選用堿石后的石灰石尾礦(化學成分分析見表1)作為外購石灰石原料,其石灰石CaO含量波動范圍較寬的廢土、廢石約占每天石灰石量的1/3(6000t)。對品位特別低的石灰石尾礦及自采礦區的表土、裂隙、巖溶充填物及礦層內的夾層(見表1),采取單獨庫存,單獨計量,通過不斷改進工藝條件,加大綜合利用投入,實施與不同品位的石灰石按比例合理搭配使用方案。利用熒光分析儀對分析樣品石灰石快速、準確檢測。

表1 外購石灰石尾礦化學成分統計表

同時加強進廠石灰石驗收,制定了規范的外觀質量驗收流程、化學成分結果判斷流程、質量不合格時的溝通處理程序的調整流程。

借助網絡上傳石灰石質量信息,建全質量控制系統數據庫,精準控制,通過合理搭配,合理調整等降本保質的措施,實現石灰石質量預管預控的目的。由于石灰石質量調整時效性的增強,不但在石灰石資源緊張,生產需求量不足的情況下保證了正常生產,而且還提高了進廠石灰石尾礦的廢土、廢石的綜合利用的使用比例,實現了最大程度的降低進廠石灰石的成本,2016年4~12月的石灰石細料比例達到了49.31%。

為了既能保證熟料中CaO的含量,減少MgO波動,又能充分的利用礦山資源實施與不同品位的石灰石按比例合理搭配使用,該公司采用“鈣鎂基”配料方案,即把熟料中的CaO、MgO含量控制在一定范圍(CaO=64.00%~66.00%,MgO=2.60%~3.50%),然后再用此控制值來換算生料中CaO、MgO的需要量,繼而換算出所需的已均化搭配過的石灰石用量,最終得出石灰石控制指標并制定入磨石灰石質量控制指標。正常工藝要求,硅酸鹽水泥熟料的W(CaO)≥48.00%,實際生產中控制入磨w(CaO)=48.00%~49.00%,w(Mgo)=2.50%~3.00%,CaO,MgO盡量取中值控制,按指標合格率≥90.00%控制。同時加強生產線均化設施的管理。石灰石均化采用的2個ф90m的帶頂圓形預均化堆場相互交叉備用,充分發揮堆取料機的均化性能,強化提高石灰石的預均化效果。

以上對策的實施,不但使出預均化堆場的石灰石加權質量符合要求,而且人磨石灰石質量合格率≥90.00%,改善和穩定了生料配料,為穩定水泥熟料質量創造了條件,同時實現了石灰石尾礦的綜合利用。

2.2 采用低品位鋁礬土代替煤矸石

該公司地處淄博市淄川區龍泉鎮,是淄博市采煤較早的地區。采煤過程中排除了大量的煤矸石,日積月累,致使在淄川區形成了多處體積巨大的“矸石山”。由于新型技術干法窯的高溫工況和堿性環境,為使用煤矸石作為生產水泥熟料的原料提供了可能性,近兩年來的數據統計顯示,截止2015年7月東華公司配料所用的紅煤矸石Al₂O₃含量較低,在15.0%~23.0%。又因紅煤矸石所含SO₃較高,在2.0%~3.0%。當所用煙煤的SO₃含量較高時,會使硫堿比發生變化。

大量數據統計說明,水泥熟料的硫堿比例在1.0比較合適。煤矸石中SO₃含量及堿含量高,造成熟料中硫、堿含量高,影響水泥熟料的流動度和后期強度。

如果硫堿比大于1,則硫含量較高,過多的氯離子和硫酸根離子與鈣反應生產氯化鈣和硫酸鈣等物質,使熟料的鈣含量減少,降低熟料硅酸鹽礦物成分,從而降低熟料強度;如果堿含量高即硫堿比小于1,則在回轉窯和預熱器之間,揮發性化合物(Cl,K₂O,Na₂O,SO₃)會不斷的蒸發/凝結,循環富集,影響窯煅燒的同時,對熟料質量(流動度和后期強度)也影響較大。

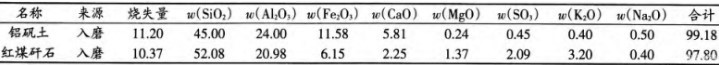

根據S/R=SO₃/(0.85K₂O+1.29Na₂O)計算知,硫堿比為1.31,處于比較高的水平。為了改善熟料質量和窯況,選用更加合適的鋁質校正原材料。結合實際生產情況,選用地處公司臨近村莊羅村、磁村的鋁礬土作為生產熟料的鋁質校正原料,與紅煤矸石的成分對比見表2。

表2 鋁礬土與紅煤矸石化學成分對比(%)

由表2可看出,鋁礬土不但AI₂O₃含量比煤矸石要高,而且不含SO₃,這樣就為降低硫堿比,提高熟料流動度和后期強度創造了條件。為了盡可能縮小鋁礬土組份間的化學、礦物差異,對進廠的鋁礬土,分不同礦點堆放,使用前按照預先計算好的搭配比例做好充分預均化。更換使用鋁礬土后,熟料質量有了明顯提高,同時減少了窯內結圈,改善了窯況,熟料質量得到明顯提高,達到了預期效果。煤矸石、鋁礬土配料熟料化學成分及強度結果見表3。

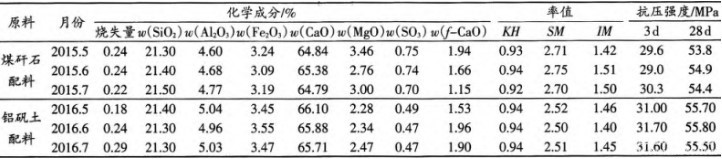

表3 煤矸石、鋁礬土配料熟料化學成分及強度

由表3看出,使用鋁礬土后水泥熟料質量穩定提升,熟料3d抗壓強度可提高1.8MPa,28d抗壓強度可提高1.3MPa;同時,由于嚴格控制AI₂O₃的質量分數≤5.00%,從而控制鋁酸三鈣礦物≤8.00%,由于水泥熟料化學成分的改變,使水泥熟料的流動度大有改善,流動度均值由原來的165mm提高到了

190mm以上。

2.3 燃煤質量的控制

煤作為水泥熟料燒成的燃料,供給熟料燒成所需的熱量。但是其中所含的灰分,大部分落入水泥熟料中影響水泥熟料的成分和性質,從這一方面講,煤又是生產水泥熟料的一種“原料”,因此對用煤的質量制定了控制指標:灰分≤20.00%,揮發分≥25.00%,w(S)≤1.00%,熱值≥5500×4.18kJ/kg,水分≤15.00%(納入進廠燃料技術控制指標)。

采取按產地分批快速檢驗灰分、水分情況,根據灰分情況選擇合適的堆料區域,按質量控制要求分批搭配使用,以穩定燒成煤的灰分、揮發分和熱值。為減少相鄰煤堆間質量差異,研究制定燃煤波動范圍控制指標并對燃煤質量管理小組進行季度考核獎懲。相鄰煤堆間的控制指標:灰分≤2.00%,揮發分≤2.00%,熱值≤200×4.18kJ/kg。這樣更容易綜合把握進廠原煤、入磨原煤及入窯煤粉的相關性,為準確預測入窯煤粉的灰分,并據此及時調整生料率值創造了有利條件。

2.4 優化配料方案

定期隨機抽取熟料生產10d以上的數據,有適宜的C₂S和C₃S含量,而且還應有為C₃S的形成、為熟料燒成粒度(5~25mm)均勻、易于煅燒、不結大塊和不結圈提供足夠的液相量和液相黏度為原則,采用武漢理工大學童恒慶教授的“經濟回歸模型及計算”統計軟件進行計算,依據回歸結果分析并結合原料和生產系統因素變化情況,不斷完善調整選擇匹配的配料方案,確保熟料流動度的提高和強度穩定。

某一段時間生產數據回歸分析擬合圖見圖1。

圖1 某一段時間生產數據回歸分析擬合圖

經過探索研究,不斷總結經驗,在生產過程中針對性對策的不斷實施,我公司生產出了流動性好和強度較高的水泥熟料,滿足了高鐵水泥和樁基水泥的質量要求,增強了企業的市場競爭力。

作者:路森,魏元芳

來源:《山東東華水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號