技術丨水泥立磨+球磨聯合粉磨系統提產節能降耗

前言

某公司于 2006 年新建一條年產 100 萬噸水泥生產線,水泥磨系統為Ø3.8m×13m 的開路系統,配備了成都利君生產的型號為 CLF140-65 的輥壓機、VX2000 型選粉機,系統設計臺時產量為 110t/h,其中 P·O42.5 水泥臺時約為100t/h,電耗為 31.5kWh/t;P·S.A32.5 水泥磨臺時為110t/h,電耗 29.5kWh/t;面對激烈的市場競爭,公司本著提產降耗的目的,成立攻關小組,技術人員經過充分分析和論證決定在入磨前增加 KX700 型高效選粉機、入輥壓機溜子改造、入 V 型選粉機下料溜子技改、磨內更換防堵型隔倉篦板四個方面進行技術改造。改造前后水泥質量變化不大,P·O42.5 水泥磨臺時提高到 110t/h,電耗降為 29.5kWh/t;P·S.A32.5 水泥臺時提高到了 120t/h,電耗降為 27.5kWh/t;本文將改造經驗作一介紹。

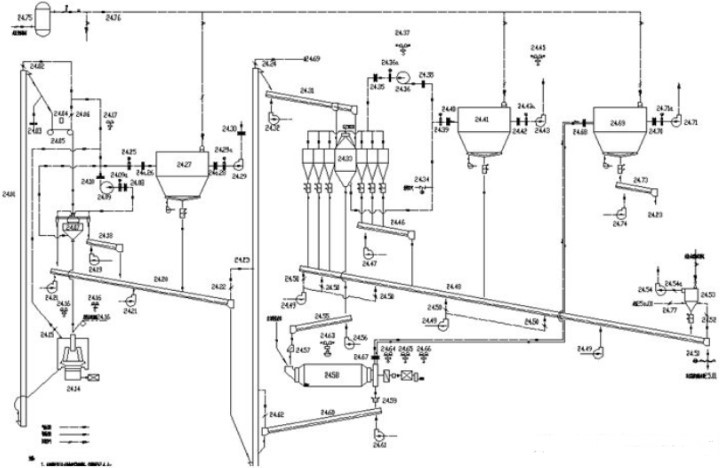

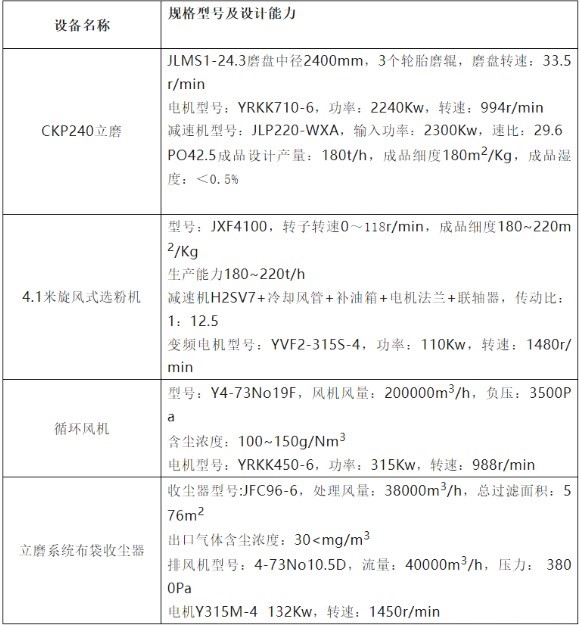

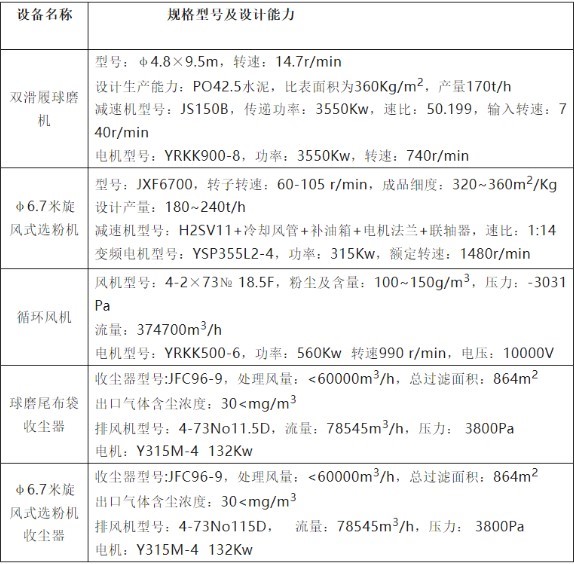

Ø4.8×9.5m球磨系統配置主要設備參數

3.1 加強生產管理,提高系統臺效

① 優化工藝參數,加強考核,提高臺效

在操作上優化各項工藝參數,結合熱工標定數據,控制24.01、24.23提升機的電流分別為130 A、120A(額定電流175 A)以下及磨尾風機擋板開度45-50%范圍,將立磨料層及球磨料球比及選粉機選粉效率控制在最佳狀態,加強操作員的考核力度,在三級績效考核之外,對操作員又再次制定了單項獎勵措施,每月對操作員的綜合業績進行排名,對前三名分別予以獎勵,第四名不獎不罰,實施此項獎懲以來,提高了操作員的責任心,減少空車運轉時間,臺時有了明顯提高,充分調動了員工比學趕幫超的激情。

② 控制設備零停

通過在入磨皮帶上增加除鐵器及金屬探測儀,避免了金屬異物進磨造成磨機振停或損壞的現象,同時將皮帶的擋皮固定鐵改為螺栓壓條,杜絕了擋皮掉落造成選粉機堵塞,而且對破碎機、上料口進行定期清理,大大減少了雜物入磨的幾率,通過以上幾種措施基本上避免了因刮卡堵造成的設備零停,提高了設備運行效率。

③ 提高培訓技能,強化檢修質量

員工巡檢技能直接關系到工藝設備的運轉質量,每月由工程師對崗位員工其進行有目的、針對性的案例培訓,對操作員、巡檢工每月進行一次培訓及考試,并對設備出現異常故障及時召開分析會,使員工積累經驗。在檢修期間,工程師都會提前制定出檢修方案及技術要求,在檢修會上討論論證之后方可實施,這樣既保證了檢修質量,同時可加快了檢修進度,并為設備的連續穩定運轉打下堅實的基礎。

3.2 實施技改技措,降本增效

① 水泥磨外摻加礦粉改造

在設計時,水泥磨所添加的礦粉是從磨頭摻加的,考慮到其比表面積在400mm2/g以上,若在磨頭添加,則會導致過粉磨,造成糊球現象降低研磨效果,而且在很大程度上增大了循環負荷率,不利于臺時的提高,經過公司領導、生產技術部、設備部、質量管理部共同研究后,進行工藝設備輸送系統技術改造,將礦粉直接經磨尾提升機添加入到24.33φ6.7米選粉機,保證了礦粉和水泥均勻混合質量。

通過對改造前后各參數的對比,發現礦粉改造對系統有如下好處:避免了球磨的過粉磨和糊球現象,減少球磨不必要的做功,在很大程度上降低了循環負荷率,提高了選粉效率,由于礦粉不在磨頭添加,臺時增加了近10t/h,由原來的182t/h增加到了192t/h,電耗降低了3kwh/t左右,經濟效益顯著。

② 磨尾收塵器回灰改造

原始設計時水泥磨磨尾收塵的回灰是經24.23提升機再次入到球磨系統進行循環的,后來經過質檢部的檢測,回灰的細度和性能已接近成品(比表在330cm2/g以上),進入球磨系統后會存在過粉磨現象,并在一定程度上加重了磨機的循環負荷,影響磨機臺時產量。2012年3月份,利用檢修機會,分別將三臺水泥磨磨尾收塵器的回灰改入到了24.51成品斜槽里,回灰和成品水泥混合后經檢測保證了質量要求,此項改造使臺時進一步提高到了197t/h。

③ 24.07 Φ4100選粉機轉子葉片改造

三臺Φ4100選粉機葉片及其聯接組件磨損較快(平均每月一套),而且選粉機效率很低,嚴重地影響了立磨的穩定及整個系統的臺時產量,經常性因選粉機塌料造成磨機振動,針對這一現象,利用定檢的機會將葉片的尺寸由原來的200×400mm加長到200×600mm(葉片與選粉室殼體間距為250mm),從而增大了葉片的選粉面積,增強了粗粉與細粉的分離效果,提高了選粉機的選粉效率。對于選粉機葉片及其聯接組件磨損嚴重,將原來葉片材質進行改造,選用8+8的耐磨堆焊鋼板作為葉片的主材,聯接角鋼迎風面加8+8耐磨堆焊鋼板做耐磨處理,改造完成后不僅解決了葉片磨損問題,還使選粉機的選粉效率由原來的46%提高到了60%(45um篩),同時也解決了立磨的振動問題,選粉效率的提高及立磨的穩定運轉使臺時提高了3t/h之多。

④ φ6.7米選粉機篩網及翻板閥改造

三臺24.33選粉機,原設計時大錐體篩網較密集且承載能力不夠,容易造成積料甚至塌落,給生產造成了很大障礙,而且選粉機回粉溜子未安裝翻板閥,導致選粉效率較低,嚴重制約了系統臺時的提高,針對這一情況利用檢修機會,將選粉機大錐體的篩網進行了改造,一方面采用孔徑較大的篩網,另一方面將來的圓鋼支撐改為槽鋼支撐,同時分磨選粉機回灰溜子增加了翻板閥。

此項改造避免了選粉機大錐體堵料和篩網塌落,翻板閥的增加不但減輕了物料對回粉斜槽的沖擊,提高了斜槽帆布的使用壽命,而且還使選粉機的選粉效率提高了7%,提高系統臺時2t/h左右。

⑤ 球磨磨頭增設緩沖板和返料裝置改造

對于φ4.8×9.5m的粗短磨來講,普遍存在磨內流速快,粉磨效果不佳的現象,對此,采取在入磨溜子上增加兩道緩沖板,來降低磨內流速,取得了明顯的效果,出磨物料的篩余降低了近兩個百分點。

在調試初期,球磨機經常出現磨頭倒料現象,后經檢查發現,當球磨填充率在30%時,球面已經與入磨喇叭口平齊,當回粉量超過270t/h時,就會出現磨頭倒料現象,而此時的循環負荷僅為135%,與旋風式選粉機的最佳循環負荷率有很大差距(最佳循環負荷率200%-250%),不利于粉磨效率的提高,經研究在磨頭喇叭口處用10mm厚的鋼板制作了一擋料圈(焊在入磨舌頭之前的襯板上),解決了磨頭倒料的問題,使循環負荷率及磨內料球比都能控制在較為合理的區間。

⑥ 24.33φ6.7米選粉機圓周分布葉片優化調整

設計球磨系統的選粉機為旋風式選粉機,此種選粉機在操作上應本著大風量高轉速的原則,而在實際生產中,由于選粉機葉片較密且伸出長度較長,轉速到了38Hz,其電流就已接近額定電流(額定579A),而且要想將成品選出必須將循環風機擋板開至較大位置,造成能耗高效率低,后經研究將選粉機葉片每隔兩片向中心退一片,縮進距離為150mm,調完之后選粉機電流降至420A左右,切使選粉機與循環風機得到了良好的匹配,選粉效率比改造前也有了較大提高。

⑦ 入料輸送動力設備改造為無動力下料溜子,降低電耗和故障率

原設計混合物料經24.05B1000皮帶機入Φ4100選粉機,輸送設備功率22KW,經現場計算后改造為無動力下料溜子,不僅解決了皮帶機跑偏等設備故障和冒灰,也節省了維修和維護皮帶機費用,降低了電耗。φ6.7米選粉機回粉原來為經24.55斜槽入球磨,經現場研究改造為回粉下料溜子,取消了功率4KW風機.同樣道理,對水泥管磨出口輸送斜槽也進行了改造為回粉下料溜子,經以上措施改造不僅滿足了工藝輸送,也減少了設備故障停機次數,同時節省了動力電耗。

⑧ 優化配料方案及計量裝置改造,為提高臺時奠定基礎

配料站的皮帶稱原設計石灰石稱的量程為6-60t/h,火山灰稱的量程為8-80t/h,實際生產PSA32.5水泥時,石灰石的配比可以達到25%,石灰石稱的量程限制了臺時的提高;生產PO42.5R水泥時,火山灰配比為3%,皮帶稱則會長期低頻運轉,熱繼保護跳停頻繁,對此,將石灰石稱與火山灰稱的電機減速機一體機進行了計算優化改造,既解決了限制提高臺時的瓶頸問題,又保證了計量稱的平穩安全運轉。

3.3 技術數據臺帳及時更新跟進,科學指導工藝運行管理

公司制定了嚴格的工藝基礎技術臺賬管理工作,對立磨磨盤襯板、輥套、氮氣囊壓力、球磨襯板、填充率、選粉效率等進行定期檢測,如有問題及時調整,保證了工藝粉磨效率。

① 磨輥與磨盤間隙的調整

隨著輥套及磨盤襯板的磨損,磨輥與襯板的間隙也會隨之變大,粉磨效率逐漸降低,影響臺時產量,對此,定期進行調整,使其間隙始終保持在12mm左右,并且對兩個液壓缸的同步也進行相應調整,具體方案是:將磨盤清掃干凈,在磨輥與磨盤之間墊12mm厚的鋼板,然后同時解開相應倆拉伸桿的連接螺母,使磨輥落在磨盤上,并對立磨進行加壓,將液壓缸活塞桿收縮至缸底,最后進行回裝,既保證磨輥與磨盤間隙,同時也保證了液壓缸的同步,這一項調整對臺時穩定起到了決定性的作用。

② 擋料圈高度及中心溜子高度的調整

針對不同時期的熟料結粒情況,對立磨擋料圈的高度及中心溜子高度也會做相應的調整,使其適應物料的變化,尤其是在10月份,實施了分水泥品種粉磨的方案,針對不同品種調整不同的參數,對于長期粉磨PSA32.5的系統,由于塊狀物料較多,料層較厚,將其擋料圈高度調整為80mm,中心溜子高度調整為230mm,而對于長期生產PO42.5R水泥的粉磨系統,由于其物料粒度相對較小,料層不穩定,則將擋料圈調整為90mm,中心溜子高度為210mm左右,調整之后,使系統臺時有了大幅度提高。

③ 磨盤襯板磨損后及時堆焊修復

對磨盤襯板磨損量建立了嚴格的管理臺賬,當襯板磨損接近厚度1/3(大約45mm左右)時,就立即進行在線堆焊修復,不僅能保證修復質量,也節約了維修費用,而且對提高穩定臺時提供了有力保障。

④ 調整鋼球級配,適時補球,清理堵塞篦縫。

通過做磨內篩余曲線及出磨物料細度,發現磨內研磨能力與破碎能力不匹配,物料細臺時低,通過曲線分析,對鋼球級配進行了以上調整,同時,利用停機時間,對堵塞篦縫進行了清理,保證了通風效果。

調整級配和清理堵塞篦縫后,臺時提高了4t/h,成品細度由0.1%變為0.5%(80um篩余),保證了通風效果,減少了拉風阻力,降低了電耗。

⑤ 加強收塵器管理和噴吹管道改造

原有收塵器的振打頻率為35s/次,而且沒有噴吹彎頭,導致振打效果不好,尤其是立磨的收塵器,不僅糊袋嚴重,而且還會造成立磨內負壓變化較大(噴吹時負壓驟起驟落),引起立磨振動,對此我們利用檢修的機會更換了部分收塵袋,同時更改了噴吹管道的位置,增加了噴吹彎頭,調整了收塵蓋板與吸風口的間隙,避免因蓋板與吸風口碰撞導致蓋板掉落現象的發生,同時將振打時間調整為15s/次,通過以上調整不僅增強了噴吹效果,減輕了糊袋現象,而且還穩定了磨內負壓,降低了立磨振動。

⑥ 液壓系統的維護和調整

對液壓系統的閥體,進行定期清洗,保證其靈活性及密封性,尤其是Y5閥的插件,當上腔壓力較大時,經常會造成有桿腔與無桿腔竄油,主要原因是,密封蓋板的彈簧彈力較小,壓力稍有波動,密封蓋板就會打開,造成竄油,后在蓋板彈簧處增加了一枚硬幣,以縮短彈簧行程增加彈力,避免了竄油現象,保證了液壓系統的穩定,為臺時的提高打下了基礎。

自2013年4月以來,使用部分烘干的礦渣(水分小于5%)和濕礦渣混合料,不僅解決了收塵管堵塞的現象,而且大大提高了選粉機的選粉效率,增加了研磨效果,同時,立磨研磨壓力也由原來的9MPa增加到了10MPa,另外使用干礦渣還避免了球磨糊球、糊篦縫現象的出現,保證了良好的磨內通風,臺時有了進一步提高,基本上可以穩定在206t/h以上。

2014年6月水泥B磨系統實際生產PSA32.5運行截圖畫面如下

從上圖可以看出,經過一系列技術改造、優化配料和操作參數,生產PSA32.5水泥臺時達到235t/h,綜合電耗低于32 kwh/t,大大降低了電耗。

通過加強技術管理、強化檢修、技改技措、臺賬數據跟進管理、定期員工技能培訓、優化操作總結、優化配料配比等一系列措施,使聯合預粉磨機系統臺時產量有了大幅度提高,生產PO42.5R比表面積375±15m2/kg綜合臺時為208.45t/h,遠超出設計能力185 t/h,綜合電耗33.02 kwh/t低于改造前38.23 kwh/t ,比改造前電耗下降5.2kwh/t。經過進一步優化配料、細化管理、優化操作參數,生產PSA32.5水泥,比表面積380m2/kg臺時達到235t/h,綜合電耗低于32 kwh/t,大大降低了電耗,實現了節能降耗。

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號