應答文件-石門公司高壓電機絕緣老化及狀態診斷監測服務項目

前言

某公司生料粉磨系統所用的MLS4028立磨設計能力為360t/h,但一直未能達標達產,維持在340t/h左右。2015~2016年公司通過多項技術創新改造后立磨年平均臺時產量達到了372t/h,為公司降本增效打下了堅實基礎。2016年底公司又對窯系統進行了技術升級改造,窯產量從原來的4400t/d提高到4800t/d。從而對立磨系統提出了更高挑戰。要想維持之前避峰和維修維護時間,立磨臺時產量必須突破390t/h才能較好地利用谷電生產,達到最為經濟合理的運行指標。

MLS4028立磨主電動機額定功率3200kW,喂料量達到370t/h時電流波動在120~160A,且磨機振動值較大,限制了立磨臺時產量的提高。循環風機額定功率3150kW,額定轉速994r/min,實際控制960r/min,電流180A,尚有調整空間。然而中控顯示磨機振幅偏高,壓差大,料層厚度控制110mm,電流超出額定值且波動較大。現場立磨吐渣量偏多,且吐渣中細料居多。嘗試增加循環風機轉速到980r/min無明顯改善。停磨檢查,磨盤上物料堆積較多,掩埋磨輥高度超過1/4,且細料過多,目測看不到塊狀物料。

2.1 工藝方面影響因素

2.1.1物料粒徑

立磨對入磨粒度是有一定范圍要求的,一般在磨機正常運行時確保磨機不振動的情況下,物料粒徑越小產量越高,否則會影響立磨產量。塊料過大則循環量越大,壓差越高,并加劇設備振動。粒度過大或過小都會破壞料層級配平衡,對設備穩定運行造成影響。表1為調整前入磨物料粒度分布。

表1 調整前后入磨物料粒度分布

2.1.2物料的易磨性

立磨對易磨性不好的物料粉磨次數會明顯增多,外循環量大,尤其是壓差會變得很大。

2.1.3系統漏風

立磨系統的膨脹節、連接法蘭、入磨三道閥、噴口環、排渣口等處易漏風,使磨內風速降低,成品物料不能被氣流及時帶走,都會影響磨機產量。

2.2 機械方面影響因素

2.2.1液壓系統

一般來說,研磨壓力與產量成正比,研磨壓力越大產量越高,但是一旦超過限值就會增加磨機的負荷甚至增加無用功,而且還會引起振動,影響磨機的穩定運行。

2.2.2噴口環

噴口環是通過導向葉片改變風向的,保證氣流旋向上升從而帶走物料。若噴口環受到磨損,則氣流紊亂,形成不了穩定的上升氣流導致風速降低,使物料不能被及時帶走而返回磨盤或落入噴口環底部刮料室,增加循環量,進而影響磨機產量和運行的穩定性。

2.2.3擋料圈

擋料圈的作用是使物料能在磨盤上得到充分地碾磨,其高度也就基本決定了料層的最大厚度。擋料圈受到磨損后,沒有得到充分粉磨的物料就會在離心力的作用下甩出磨盤,導致吐渣量增大和回料量增多,磨機振動也會變大,只能維持低產運行且易出現故障停機。

2.3 操作方面影響因素

2.3.1適宜料層厚度

穩定的料層是立磨持續穩定工作的前提,料層太厚,粉磨效率低,電流高。料層太薄,容易引起機械振動。經過兩年來的數據積累和不斷摸索,MSL4028立磨輥皮、磨盤襯板完好時,料層能穩定保持在60~80mm,立磨主電動機負荷也能在合理范圍內發揮最佳臺時產量。當輥皮、磨盤襯板磨損后期,料層厚度應控制在80~100mm較為合理。

2.3.2物料綜合水分

一般情況下物料水分應控制在2%~5%。物料太干太細,雖流動性好,但難以形成穩定料層。此時應適當提高擋料圈高度,降低研磨壓力或向磨內噴水來降低物料流動性,以利于料層穩定;物料太濕,又會影響配料站、皮帶秤等設備穩定運行。

2.3.3適宜研磨壓力

立磨運行時利用液壓系統對磨輥施加研磨壓力來對磨床上物料進行粉碎。隨壓力的增加,磨機產量增加,同時磨機電動機輸出功率也相應增加。根據實際入磨物料的性質、粒度、產量、風速等找出研磨壓力與產量的對應關系。確定一個適宜研磨壓力,是提高臺時產量的重要參數。

2.3.4合理的風速

立磨主要靠氣流帶動物料循環和輸送。風量首先要滿足輸送物料的要求,風量不足,造成合格生料不能及時帶出,使其料層增厚,吐渣量增加,磨機負荷增大,產量降低;風量過大,增加磨內磨損,旋風收塵效果變差,同時給磨機運行帶來不穩定因素。因此,控制合理的風速和風量,對保持料層的穩定,實現磨機長期、穩定、高效運轉極為重要。

(1)如果用破碎機降低石灰石粒度,不但提高了電耗,而且破碎機磨損量還會增加,錘頭使用壽命縮短,導致成本增加。我公司針對現擁有礦山自給和骨料生產線尾礦搭配使用的特點,制定了物料合理搭配比例,進一步降低了入磨物料粒度,穩定了物料料層,增加了物料易磨性,調整后入磨物料粒度分布見表1。

(2)加強系統漏風治理,利用檢修期間對立磨三道閥、膨脹節、排渣口等漏風點進行維護治理,減少系統漏風。

(3)立磨張緊壓力由11MPa提高到12MPa,增加碾磨能力。

(4)擋料圈調整,根據料層厚度110mm偏厚的結論,將擋料圈高度由原來的80mm降到60mm。

(5)操作上根據物料細碎的特點加大磨內噴水,穩固料層。循環風機轉速從960r/min提高到980r/min,提高磨內風量。

(6)改造噴口環,提高磨內風速。分析認為,導致立磨排渣量大且含細料偏多的直接原因是磨內風速低造成的。

借助該公司風機標定的契機,對磨機噴口環風速進行標定。標定結果為循環風機風量65萬m3/h、全壓11000Pa、噴口環風速33.9m/s,與額定風量72萬m3/h、全壓9000~10000Pa、噴口環設計風速40~60m/s相比,風機實際風壓和風量基本滿足設計要求,但實際風速小于設計風速。

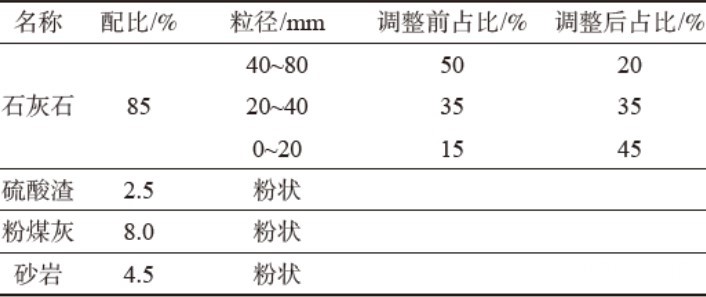

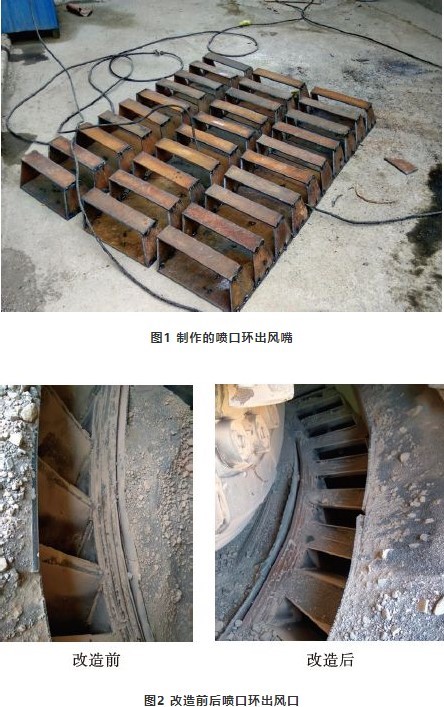

現場制作,用10mm鋼板沿噴口環角度上揚15°角焊接,噴口環出口角度由45°變為30°。角度的改變使原來噴口環實際出口面積減小,相鄰兩個風口實際減少60mm×180mm。再次標定,噴口環風速達到55m/s。噴口環角度的改變使物料上揚力增強,加快物料循環速度。由于噴口環處的氣流速度高,因此熱傳遞速率快,小顆粒瞬時得到烘干并隨氣流帶走。磨內細粉減少,觀察排渣皮帶上吐渣量減少,細碎顆粒幾乎沒有。選粉效率也有了很大提高。改造前后噴口環現場情況見圖1和圖2。

經過實施提產措施和改造噴口環,立磨電流穩定在120~140A,立磨振幅明顯減小,磨機吐渣量減小且均是20mm以上較大的顆粒,料層厚度穩定在80~90mm,磨內壓差由原來7800Pa降低到7100Pa,為立磨進一步提產創造了有利條件。歷經兩個月增產調試,目前立磨臺時產量能夠穩定在390t/h,較之前提高了18t/h。

作者:史智琛

來源:《安陽中聯海皇水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號