技術 | 固定床脫硫技術在水泥窯的應用探索

引言

由于水泥窯熟料生產過程中整個系統物料處于堿性狀態,大部分生產線的窯尾SO₂排放濃度較低,無脫硫措施即可實現達標甚至超低排放,但少部分熟料線因原料中的有機硫化物、無機硫化物(簡單硫化物或者復硫化物如硫鐵礦等)含量較高,直接在窯尾預熱器C1~C3旋風筒內分解氧化形成SO₂,在原料磨運行時,石灰石中的CaCO₃被粉磨后在水汽的作用下與廢氣中的SO₂反應生成CaSO₄而被固化到生料中,但在原料磨停磨時,仍有部分SO₂排入大氣中,造成窯尾SO₂排放濃度波動大甚至超標。一般該類型的生產線在停磨期間SO₂排放初始濃度低于300mg/Nm3,較多的采用干粉脫硫或者復合脫硫以確保達標排放。而本文是對鋼鐵行業應用的固定床脫硫技術進行分析,探討其在水泥行業的適用性,探索一條新的脫硫途徑以應對原料磨停產期間窯尾SO₂階段性偏高現象。

1.1 固定床脫硫技術的發展情況

該固定床脫硫技術于2018年在鋼鐵行業開始應用,初期認可度較低,推進較為緩慢,但近兩年隨著國家環保管控趨嚴,尤其是京津冀地區環保管控力度較大,對脫硫廢水和煙囪煙羽的管控導致部分企業開始采用該技術,尤其是2020年以來在鋼鐵等行業的鍋爐煙氣凈化方面應用較多,目前江蘇利淮鋼鐵、河鋼股份、唐山新晶等鋼鐵公司以及包頭鋁業、唐山亨遠清潔能源等公司采用了該脫硫工藝,水泥行業目前正在探索論證階段。

1.2 脫硫機理

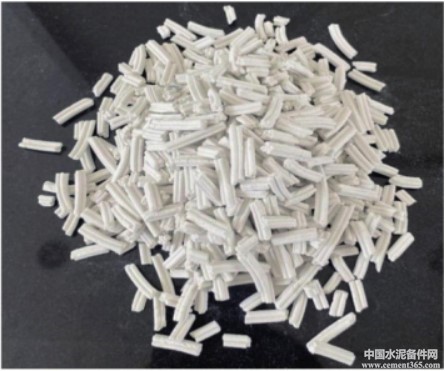

含SO₂廢氣經引風機將廢氣鼓入固定床,廢氣中的SO₂先被廢氣中的O₂氧化成為SO₃,然后被填裝在固定床內的條形脫硫劑(主要成分ca(OH)₂等)吸收生成硫酸鈣,脫硫后的廢料可回收用作水泥混合材。反應化學方程式為:

(1)SO₂+1/2O₂→SO₃

(2)SO₃+Ca(OH)₂→CaSO4+H₂O

另外,該條形脫硫劑也同時能去除其他多種污染物,如汞鉛等重金屬、HF、HCl、二噁英甚至粉塵,值得注意的是,因脫硫劑主要成分為Ca(OH)₂,同樣可以與廢氣中的CO₂反應生成碳酸鈣,從而增加了脫硫藥劑的使用量。

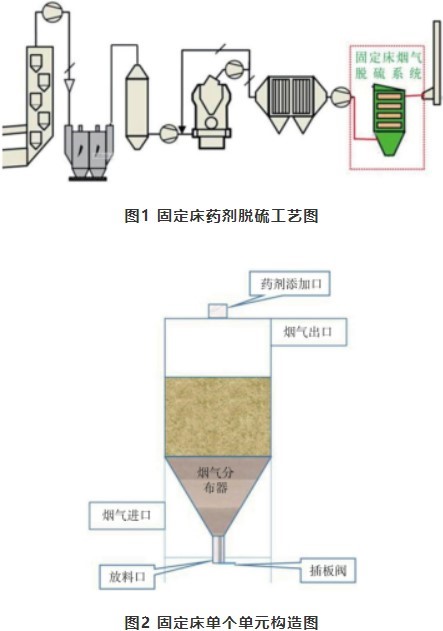

1.3 脫硫工藝流程

固定床脫硫工藝流程較為簡單,具體為:廢氣由引風機引入固定床煙氣脫硫系統(見圖1),裹挾SO₂和NOx等物質的廢氣與藥劑發生化學反應后從煙囪排出,廢氣在固定床內的流速為0.2m/s。該工藝處理工況風量一般設計為2~300萬m3/h,5000t/d熟料生產線的窯尾風量約為50~55萬m3/h,可以在水泥行業適用,最核心的技術是條形脫硫劑和固定床單元的設計(見圖2)。

1.4 主要工藝特點

(1)廢氣凈化量可自由調節。

在固定床進口風管處設有閥門將煙氣分兩路,一路進固定床凈化處理,一路直接由固定床頂部排出,與凈化后的廢氣混合后進入煙囪排出,可以根據混排的污染物濃度控制閥門開度,控制污染物排放濃度。該特點特別適合水泥窯停磨期間窯尾SO₂排放濃度波動的生產線。

(2)可去除多組分污染物。

原則上,該固定流化床工藝可以同時填裝脫硫、脫硝藥劑,可以去除煙氣多組分污染物(顆粒物、SO₂、SO₃、NOx、氟化物、VOCS等)。

(3)水分對藥劑成效有促進作用。

該脫硫脫硝劑對廢氣中的濕度沒有要求,水汽有助于提高脫硫成效,機理是水與廢氣中的SO₂反應生成硫酸,能促使與堿性物質的反應。

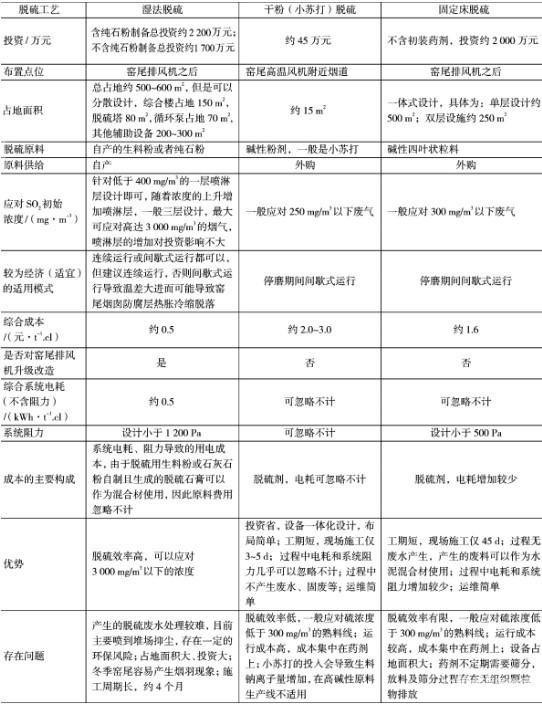

將從礦山采下的石灰石破碎,然后煅燒生成CaO,再經破碎后進入緩沖罐,然后加水消化、進倉陳化,生成Ca(OH)₂,進入高級分級機進行分選,成品納米級Ca(OH)₂進入儲存罐,一部分作為粉劑外賣,一部分與水、高嶺土等輔料按照一定比例進行搭配,在攪拌機內混勻攪拌,然后進入成型機擠壓成條形四葉草狀(見圖3),過網烘干后外賣。

圖3 條形脫硫劑

3.1 固定床脫硫技術應用案例

某鋼企新區脫硫工藝皆采用固定床條形藥劑脫硫工藝,共計21套,皆為一層布置。該企業目前除燃氣發電工序2套使用干法脫硫同時嘗試使用脫硝外,其余僅使用條形脫硫劑進行脫硫。

3.2 固定床脫硫運行情況

3.2.1 2#高線工序固定床脫硫應用情況

2#高線有兩股廢氣(見圖4),一股是煤煙廢氣(含硫量相對高),一股是空煙廢氣(含硫量相對低),煙氣量約為14萬m3,固定床為一塔兩套一層設計,占地共計約312m2,初裝催化劑約780t,投資約1200萬元,目前已運行6個月而未更換脫硫劑,運行較為穩定。含硫廢氣主要是燃燒高爐煤氣產生。經監測,SO₂初始濃度約為70~80mg/m3,煙溫約為80~150℃,在線監測數據顯示,出口SO₂濃度皆低于6mg/m3(在線監測數據見圖5),排放濃度較為穩定。

3.2.2 2#發電工序固定床脫硫應用情況

2#發電工序的廢氣是燃燒高爐煤氣、轉爐煤氣等產生,廢氣量約76萬m3工況風量(約50~55萬Nm3),固定床為一塔一套一層設計,占地約900m2,初裝藥劑填充1600t,投資約6325萬(含兩年運維、藥劑費)。經檢測,煙氣中的SO₂初始濃度約100~200mg/m3,煙溫約為80~150℃,在線數據顯示,煙囪SO₂排放濃度皆低于5mg/m3,運行較為穩定。

經了解,隨著時間的推移,藥劑有風蝕、風化等現象,粒料會粉化一部分,系統阻力會上升,原則上要更換藥劑。為節約成本,現場對藥劑進行篩分,將粉料篩除后回裝。

固定床位置設在熟料線窯尾附近(見圖1),接口位置為風機和煙囪之間,5000t/d熟料線窯尾風量約50~55萬Nm3/h,初步核定建設一套固定床占地約為250m2,兩層一塔設計,初步預測投資約2000萬元(不含藥劑和運維費用)。根據熟料線窯尾氧含量6%,初始SO₂濃度300mg/Nm3(10%O₂),目標濃度20mg/Nm3(10%O₂),窯年運行330d,原料磨運轉率80%(磨開SO₂達標)計算,預計年SO₂消耗藥劑約1164t,年運行費用約為303萬元,按照5000t/d熟料線年產能190萬t,則折算噸熟料藥劑成本約為1.6元/t,相關指標預測見表1。

表1 固定床脫硫與水泥窯現有脫硫工藝對比

從表1可以看出,固定床脫硫技術相對于濕法脫硫和干粉脫硫雖然有一定的不足,但優勢也較為明顯,適合在水泥工業上應用,優勢與不足具體分析如下。

4.1 優勢

(1)系統阻力小。由于過濾風速約為0.2m/s,整個系統阻力在實際運行過程中低于500Pa,系統阻力和電耗增加較小。

(2)運維較簡單。該工藝運行較為穩定,日常運行過程中通過監控系統阻力和SO₂排放濃度來確定是否進行藥劑更換或篩分,其余時間幾乎沒有什么運維工作。

(3)脫硫產物處理簡單。脫硫主要產物為固態的CaSO₄等,可以作為水泥和熟料生產的原料,也可以作為高硫生產線的脫硫藥劑而進一步資源化利用。

(4)過程無其他污染物。不產生脫硫廢水、窯尾煙羽等次生污染,同時還能吸附重金屬、氟化物等污染物。

(5)建設周期短。固定床主要由鋼構架組成,箱體等部件皆模塊化設計,整個建設周期約為45d。

(6)可在線運維。通過控制各倉室的閥門等,可以在線進行換藥作業。

(7)運行成本適中。經初步測算,一條5000悄熟料線的窯尾SO₂從300mg/m3降至20mg/m3以下,噸熟料綜合成本約為1.6元,成本優于干粉脫硫。

4.2 不足

(1)占地面積大。根據現場調研和預計,處理76萬m3/h工況風量(約50~55萬Nm3/h)占地約900m2,即使兩層設計也需要450m2。

(2)投資成本高。根據對唐鋼的調研,處理76萬m3/h工況風量(標況約50~55萬Nm3/h),脫硫設施投資約6325萬元。

根據鋼鐵行業的應用成效及水泥行業的SO₂排放特性,結合目前水泥行業的脫硫工藝、運行成本及存在的問題,固定流化床的脫硫工藝雖有不足,但優勢也較為明顯,適合在水泥行業進行應用。另外,后期隨著水泥行業規模化應用,脫硫成本將會降低40%。

作者:吳鐵軍,范警衛,章嗣福,馬明,李志強

來源:《安徽海螺水泥股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號