技術丨分解爐梯度燃燒自脫硝技術的工程化應用

引言

近年來,國家和水泥行業大氣污染物排放治理力度加強,多個省市也相繼出臺超低排放實施方案,不同區域內水泥窯系統氮氧化物(以NO₂計)最高允許排放濃度≤100 mg/Nm3或≤50 mg/Nm3,已經是大勢所趨。依據BAT(Best Available Technology)理論,在污染物產生的源頭進行控制能夠顯著降低污染物治理的成本,而采用分解爐梯度燃燒自脫硝技術能大幅度降低氮氧化物本底濃度,配合現有的SNCR脫硝系統優化或高效SNCR技術應用,可為進一步實施氮氧化物超低排放政策夯實基礎,并大幅度降低脫硝成本。

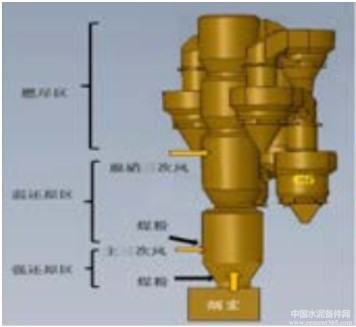

分解爐梯度燃燒自脫硝技術是通過在分解爐中下部燃燒區域,分級加入燃料和三次風,在一定區域內形成還原氣氛,利用一系列中間反應產生CO、CH₄、H₂、HCN和碳骸等還原劑,與窯尾煙氣中的NOx發生還原反應生成N₂,該技術可以簡單歸結為由燃料分級燃燒和三次風分級燃燒兩種典型方式,見圖1。

圖1 分解爐梯度燃燒自脫硝原理圖

2C + O₂→ 2CO;C+CO₂→ 2CO;2CO+ 2NO → N₂+ 2CO₂

2.1 技改方案設計前的準備工作

技改方案設計前應做好燒成系統運行現狀調研和熱工診斷測試工作,主要評估現有分解爐的熱工制度是否合理,分解爐內風、煤、料混合現狀及優化方向、分解爐內煤粉燃盡情況等,以便根據每個工廠的實際情況制訂設計方案;同時,對影響燒成系統穩定運行的因素(如生料喂料和喂煤的穩定性、窯尾密封狀況等)進行評估,確定是否需要在實施分級燃燒技改的同時進行優化改進,為燒成系統熱工制度的穩定提供基本保障。

2.2 技術改造方案設計

分解爐梯度燃燒自脫硝技改方案設計以不影響水泥窯產質量和熱耗為前提,通過對分解爐喂煤和喂料、三次風入分解爐、煙室縮口等的調整,建立基于氧含量和溫度受控的強還原區穩定流場和滿足還原NOx反應所需時間的還原區容積,實現對分解爐內燃料燃燒的過程控制和減少氮氧化物排放的目的。設計方案聚焦在強還原區域的容積設計、分解爐下部煤粉分級加入布置方式優化、C4預熱器分料點的配套調整、窯爐通風阻力的合理匹配調整、脫硝分風后三次風的合理改造等方面。

分解爐梯度燃燒自脫硝必須建立在對窯爐熱工制度的把控上,改造后的調試及操作優化對分解爐梯度燃燒自脫硝系統運行效果的發揮非常重要,因此,需在技改過程中組織技術骨干開展賦能學習,讓操作人員領會改造意圖,適應改造后的精細化操作要求,統一操作思想,維護好穩定的燒成系統熱工制度。運行控制的重點是通過風、煤、料之間匹配調整,維護好分解爐強還區、弱還原區及燃盡區域的溫度場和氣體成分合理分布,實現在不影響窯產質量、煤耗的前提下提高自脫硝效率。

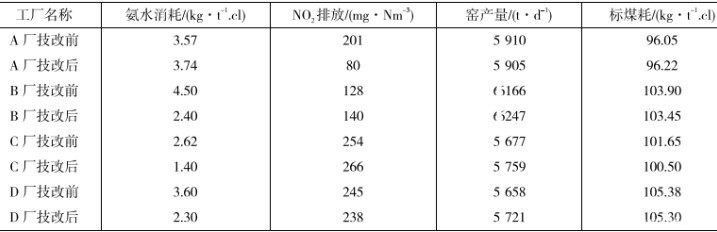

該司完成了多條水泥生產線分解爐梯度燃燒自脫硝技術改造,取得了良好的應用效果(部分工廠技改效果見表3),改造后回轉窯產質量基本沒有影響甚至略有改善,自脫硝效率≥50%,實現節約氨水35%左右,其中A廠利用分解爐梯度燃燒自脫硝與SNCR系統脫硝,達成了當地政府氮氧化物≤100 mg/Nm3超低排放要求。同時也為該司創造了良好的經濟效益,5 000 t/d生產線每年可節約氨水150萬元左右。

表3 部分工廠分解爐梯度燃燒自脫硝技改效果

分解爐梯度燃燒自脫硝技術的工程應用通過科學的工藝設計和精細化運行控制,保障分解爐中下部風煤料混合效果,發揮強還原區和弱還原區對氮氧化物的還原和抑制生成作用,從本質上減少了氮氧化物排放量,降低了SNCR脫硝氨水消耗;其改造費用低,周期短,不增加運行成本和二次污染。因此,分解爐梯度燃燒自脫硝技術應用不僅是水泥企業氮氧化物減排、降低脫硝成本的可靠途徑,更是當前水泥行業實施氮氧化物超低排放的首選技術。

作者:蔣文偉,陶從喜,沈序輝,梁乾,何明海,李維,王明

來源:《華潤水泥技術研發(廣西)有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號