技術丨水泥熟料燒成系統能效提升技術的研究及應用

水泥生產過程中的碳酸鹽分解、燃料燃燒、電力消耗等均會影響系統的碳排放,提高能源效率是有效減少燃料碳排放的措施之一,也是能源研究領域和水泥工業碳減排技術研究的重點發展方向。2021年,國家發改委根據《關于嚴格能效約束推動重點領域節能降碳的若干意見》制定了以下行動目標:到2025年,通過實施節能降碳行動,鋼鐵、電解鋁、水泥、平板玻璃、煉油、乙烯、合成氨、電石等重點行業達到標桿能效水平的產能比例>30%,行業整體能效水平明顯提升,碳排放強度明顯下降,綠色低碳發展能力顯著增強。據統計,目前,各行業達到1級能效的標桿企業數量不足5%,按照2025年達到或超過能效標桿水平的產能比例30%計算,平均每年需增加達標企業約6%,因此,在未來一段時間內,能效提升是水泥行業節約能源、減污降碳的必要措施,市場需求及應用前景廣闊。

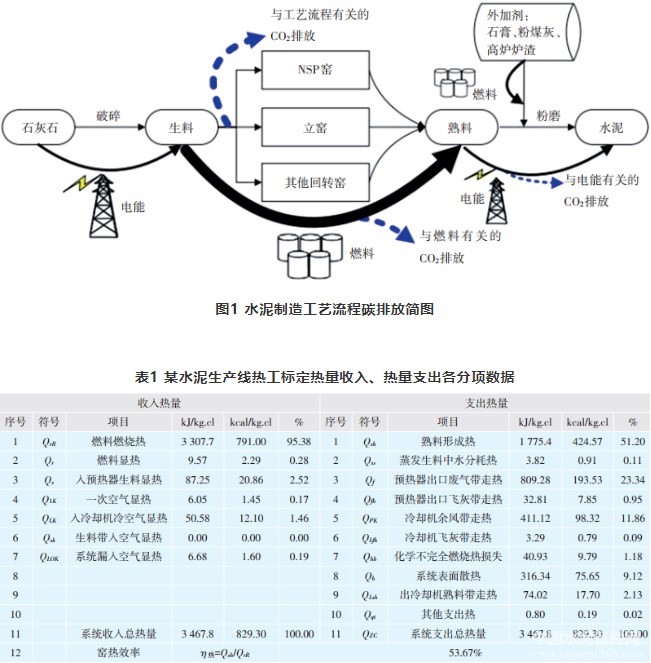

水泥制造工藝流程碳排放簡圖如圖1所示。

早期投產的生產線燒成系統主要存在以下問題:

(1)缺乏先進可靠的技術裝備,煤耗、電耗普遍偏高,旋風筒阻力大,分解爐爐容小,冷卻機換熱效率低。隨著GB16780-2021《水泥單位產品能源消耗限額》的實施及地方政府能源雙控政策的執行,落后產能面臨淘汰。

(2)早期開發的燒成系統,旋風筒收塵效率低,源頭減排能力不足,粉塵、NOX、CO等的排放指標難以滿足日益嚴格的環保要求,生產成本較高。

(3)尚未形成標準化、快速提高能源效率的降碳系統解決方案,現有水泥生產線存在的問題千差萬別,可采取的技改措施組合有多種,水泥企業往往因為想要改造的內容多、目標不集中,技改停窯時間長、技術指標缺乏競爭力,導致技改方案不能滿足企業長遠發展要求。

(4)缺乏科學可靠的熱效率診斷及計算方法,現有熱工計算方法存在一定不足。某水泥生產線熱工標定熱量收入、熱量支出各分項數據見表1。

3.1 梯度燃燒低能耗自脫硝分解爐技術

分解爐是預分解系統的核心設備,是節能降耗的研究重點,也是源頭減排深度自脫硝的關鍵設備。為保證分解爐內煤粉燃盡和氮氧化物自脫硝效率,在兼顧建筑框架結構的前提下,抬高入分解爐三次風管,增加分解爐自脫硝空間;若框架內仍有空間,分解爐頂部可繼續向上加高增加柱體,頂部彎頭改造為低阻鵝頸管,進一步降低通風阻力。分解爐改造后,還原區氣體停留時間>1s,有條件的塔架可達2s;氣體在分解爐內的總停留時間達8~10s,滿足分解爐自脫硝和煤粉燃燒的反應條件。

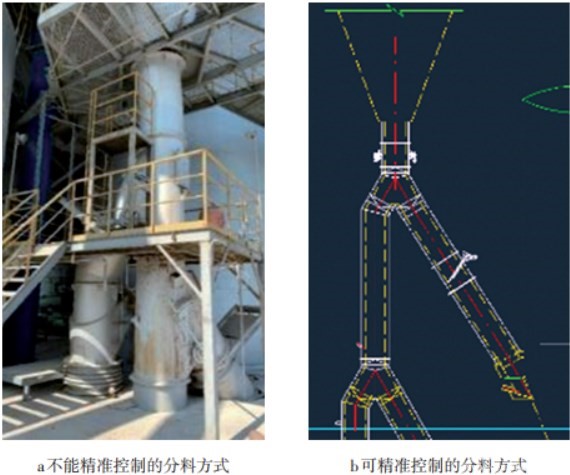

由于分解爐的擴容調整和脫硝設計,需對入分解爐料管進行多點分料設計,以控制主爐溫度分布和還原氣氛。常見分解爐雖設置了多點喂料,但在實際生產中的可操作性往往不強,不具備梯度燃燒調節功能。改造時,通過在分料閥上部設置鎖風閥,實現精準分料,匹配料點與煤點,達到調控分解爐內溫度場的作用,進而實現煤粉燃燒和脫硝反應的調控。入分解爐料管分料優化設計見圖2。

圖2 入分解爐料管分料優化設計

3.2 弱渦流低阻高效旋風筒技術

采用弱渦流低阻高效旋風筒對現有預熱器進行改造,其蝸殼體采用等高度變角三心270°大蝸殼螺旋結構,進口處采用斜壁引導氣流順暢平穩地進入蝸殼體,且進口面積大,可減少進口區渦流阻力,并有效控制進口氣流速度和氣流在內筒的旋轉速度,減少或避免進口氣流與回流相撞,利于提高氣固分離效率,降低設備阻力。旋風筒進口采用防積料斜坡設計,可減少塌料對旋風筒內氣流的干擾。

為滿足節煤降耗要求,可將窯尾五級預熱器改為六級預熱器,主要思路為:拆除頂級旋風筒C1,在原有C1平面上增加一級旋風筒作為六級預熱器的C2旋風筒,原有C2~C5旋風筒分別作為改造后六級預熱器的C3~C6旋風筒。C1旋風筒是窯尾煙氣經過的最后一級旋風筒,采用高分離效率旋風筒,能降低出預熱器煙氣粉塵濃度,降低旋風筒阻力的同時,還能減少出預熱器煙氣帶走熱量,減少后續風機磨損及收塵器負荷。新增一層作為頂部平臺,布置新的頂級旋風筒C1。新增C2旋風筒,改造C2旋風筒進口風管。增加一級預熱器后,預熱器出口溫度約260℃,壓力約5000~5500Pa。

3.3 窯中及三次風管調整

可用于窯中的能效提升技改措施主要包括:提升回轉窯轉速、優化窯尾煙室、優化窯頭罩及三次風管等。

(1)抬高三次風管入分解爐位置,優化進風方式,增設采用三次風分風分級燃燒的脫硝風管,脫硝風管出口與分解爐中部連接。脫硝風管上設閘板閥,可調整三次風分風比例。

(2)煙室是物料入窯和出窯氣體入爐的連接部位,在設計上要求能夠保證熱物料快速平穩入窯,減少揚塵,降低出窯煙氣通過煙室產生的壓損。通過核算煙室與分解爐、回轉窯連接處的縮口直徑,必要時優化調整煙室與分解爐、回轉窯連接部位,增加最小通風截面積,促進窯內通風。煙室縮口以下設置1支煤管作為脫硝的備用設施,在煙室兩側及頂部、與分解爐連接縮口部位鋪設微晶板,減少系統結皮,提升系統能效。

3.4 中置輥式破碎機前移的冷卻機技術

在大顆粒熟料錯流換熱理論的基礎上,研究了多孔介質的氣固換熱過程,數值模擬了不同入料狀態、不同供風狀態、不同篦板結構的冷卻效果。開發了新一代自動風量平衡流量閥,通過自調節壓力平衡,實現各篦板單元供風量的相對恒定。

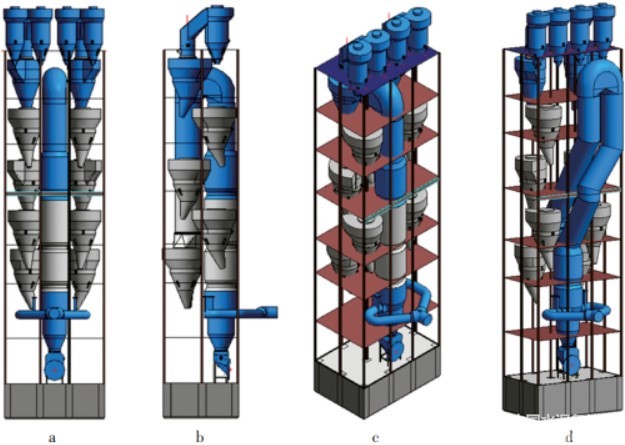

在前期方案設計中,對旋風筒、冷卻機、預熱器進行標準化、模塊化、數字化設計,可有效提升設計效率,縮短現場施工周期,實現水泥節能降碳技術升級。通過標準化模塊化設計,預熱器可實現五級改五級、六級、七級不同形式的改造組合,分解爐可根據塔架內空間進行塔內、塔外改造,可對冷卻機實施整體更換、局部加大篦床面積、更換固定斜坡、改造輥式破碎機等多種改造組合。

典型五級預熱器改六級及分解爐數字化建模示意如圖3所示,藍色表示主要優化改造部分。其中,新增加的二級旋風筒采用了“降高”設計,滿足原有頂層樓面高差較小的情況。分解爐受限于現有框架結構,當在原有塔架內加大爐容不能夠滿足降耗脫硝要求時,采取圖3d所示改造方法,拐出塔架加大爐容。

圖3 典型五級預熱器改六級及分解爐建模示意(藍色表示技改部位)

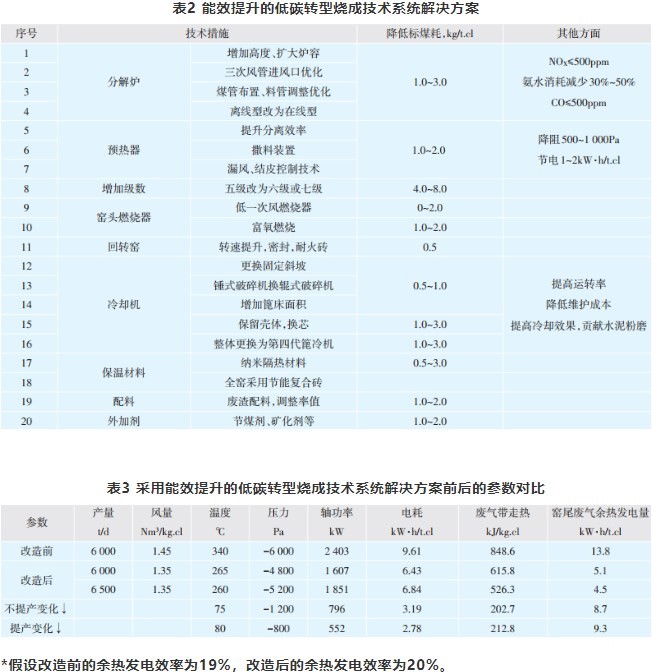

根據現有生產線熱工標定數據及技術診斷結果,能效提升的低碳轉型燒成技術系統解決方案如表2所示,采用針對性強、工期較短、工程量較小的方案改造現有水泥生產線,使其達到GB16780-2021《水泥單位產品能源消耗限額》中能耗1級或2級標準。采用能效提升的低碳轉型燒成技術系統解決方案前后的參數對比如表3所示,通過高溫風機的軸功率計算,電耗減少2.6~3.0kW·h/t.cl,窯尾余熱發電量降低約8kW·h/t.cl,燒成系統窯尾預熱器五級改造為六級后,需考慮高溫風機、余熱發電等外圍車間的輔助設計核算。

熟料生產過程的能量消耗是水泥生產碳減排的重要研究內容,熱工測試和熱平衡計算是研究生產過程中影響節能減碳因素的必備方法。根據熱工標定,測試節能減碳技術在實際工程中的應用情況和存在問題,本文深入分析了與現行熱效率計算相關的各影響因素,針對“機械不完全燃燒熱”、“煤粉熱值的計算方法”等開展了實驗驗證,提出了GB/T26281-2010《水泥回轉窯熱平衡、熱效率、綜合能耗計算方法》、GB/T26282-2010《水泥回轉窯熱平衡測試方法》兩項標準的修訂建議。在實際熱工標定測試中,采用修訂后的方法進行熱平衡計算,能夠精準判斷系統熱耗及各分項熱耗,從而掌握水泥生產線存在的問題,為系統優化改造提供有力依據。新建或改造的水泥生產線運行后,可通過熱工標定發現問題,通過調試工作優化系統運行,以最大程度提升水泥生產線的熱效率。

通過對水泥窯實際工程數據和物料物性的分析研究,科學判斷現有水泥生產線的技術瓶頸,有針對性地提出水泥低碳轉型燒成技術系統解決方案。以某水泥生產線為例,通過對現場的多次考察,掌握了目前水泥生產線運行情況并對其進行了熱工計算分析。表4為改造前后熱平衡、熱支出計算數據結果對比。改造后,燒成系統熱效率從53.6%提升至62.6%,燒成系統標煤耗由113kg/t.cl降低至96.75kg/t.cl,降低了16.25kg/t.cl,達到了GB 16780-2021能耗1級標準。

表4 改造前后熱平衡、熱支出計算數據結果對比

改造前,預熱器出口溫度為340℃~350℃,改造后,預熱器出口溫度在260℃左右,窯尾廢氣帶走的熱量減少310kJ/kg.cl;改造前,二、三次風溫溫度低,冷卻機熱回收效率低,出篦冷機熟料溫度達180℃,更換為第四代篦冷機后,熱回收效率提高至75%,熱損失減少約37kJ/kg.cl;末級旋風筒溫度倒掛說明分解爐煤粉燃燒不充分,存在燃料不完全燃燒造成的熱損失,經優化布置分解爐風、煤、料和擴容分解爐,煤粉燃燒效率提高,熱損失減少約40.9kJ/kg.cl;設備老化、銹蝕等因素會使設備保溫隔熱能力下降,系統表面散熱增加,主體設備改造后,表面散熱熱損失降低約80.01kJ/kg.cl;按照GB/T26281-2021《水泥回轉窯熱平衡、熱效率、綜合能耗計算方法》規定計算,回轉窯系統的燒成熱效率等于熟料的形成熱與燃料燃燒放出熱量的比值,系統熱效率由53.6%提高至62.5%,能源利用效率整體提升。針對不同水泥生產線,通過系統優化升級改造,可多維度改善系統熱效率,熱效率可提升5%~9%,系統能耗達國標能耗1級標準。

應用能效提升燒成技術,有效減少了熟料生產過程中的碳排放,熟料單位產品碳排放值相對于行業先進值0.8453tCO₂/t降低了5%(0.7978tCO₂/t),生產線每年可減少CO2排放8.5萬噸,實施窯尾或冷卻機等單項技術升級后,年減碳量達2~8萬噸。

能效提升燒成技術成套集成成功應用于多條新建生產線,熟料單位產品標煤耗為93~94kg/t.cl,優于GB16780-2021中的1級能效限額標準,社會效益及經濟效益顯著,具有廣闊的應用前景。2021年全國水泥熟料產能約18.2億噸,按照《高耗能行業重點領域能效標桿水平和基準水平(2021年版)》,水泥行業能效低于基準水平(117千克標準煤/噸)的產能約4.5億噸,約占總產能的24%。按照《水泥行業節能降碳技術指南》要求,通過淘汰低能效產能,置換形成能效優于標桿水平新產能2億噸計,綜合煤耗降低折算減排二氧化碳約2248萬噸,節能降碳減污效果顯著。

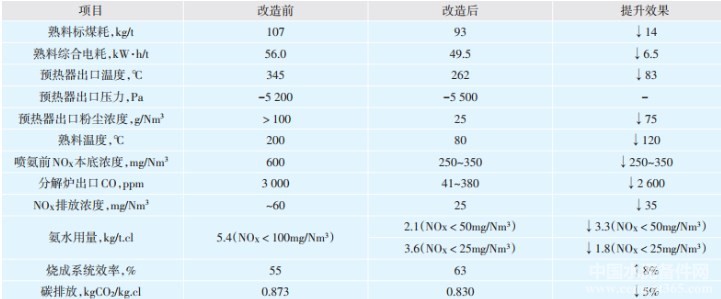

XZ1號水泥生產線投產于2004年,其燒成系統的主機五級預熱器窯尾、回轉窯、冷卻機等均為歐洲公司供貨,經多次診斷論證,提出了節能降碳、能效提升的技術改造目標,主要為:將五級預熱器改為六級,改善預熱器系統換熱效率;分解爐擴容,提高窯外預熱預分解能力和自脫硝效率;第三代篦冷機升級為第四代,提高熱回收效率,提升系統的能效及環保水平。XZ1號水泥生產線技改工作開始于2022年3月,8月點火達標,標準煤耗降低了14kg/t.cl,降至93kg/t.cl,優于GB16780-2021中的1級能效限額標準4%,氨水用量降低3.3kg/t.cl,燒成系統熱效率從55.0%提升至63%,熟料單位產品碳排放減少了5%,年減少碳排放約10.8萬噸,進一步提升了能源利用效率,社會效益、經濟效益顯著。XZ1號水泥生產線改造前后效果對比見表5。

表5 XZ1號生產線改造前后效果對比

通過多級弱渦流低阻預熱器技術、梯度燃燒自脫硝分解爐技術、中置輥式破碎機前移第四代冷卻機技術等能效提升燒成技術的集成創新,進一步提升了水泥窯熱效率,減少了水泥生產過程中的碳排放,利于實現水泥節能降碳技術的升級改造,助力水泥生產企業的可持續發展。

作者:馬嬌媚1,趙亮1,張建國1,王科學2

來源:《1天津水泥工業設計研究院有限公司;2徐州中聯水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號