技術 | 窯操培訓-基礎知識篇

1.1 水泥、水泥的分類

1.1.1 水泥

水泥是一種水硬性無機膠凝材料。通常以1824年英國人J.Aspdin取得波特蘭水泥名稱專利時作為近代水泥工業的開始。在建筑工程領域內水泥一直是應用最廣、用量最大的建筑材料。

水泥按其化學成分可分為硅酸鹽水泥、鋁酸鹽水泥、氟鋁酸鹽水泥、硫酸鹽水泥、鐵鋁酸鹽水泥等品種。(以后我們所有的討論都是按硅酸鹽水泥進行的。)

1.1.2 硅酸鹽水泥

硅酸鹽水泥是以硅酸鹽水泥熟料為主粉磨制成的,硅酸鹽水泥的品質和性能也取決于所用硅酸鹽水泥熟料的品質、性能和用量。所以首先要弄清什么是硅酸鹽水泥熟料。在國家建材行業標準JC/T853-1999中對硅酸鹽水泥熟料是這樣定義的:“硅酸鹽水泥熟料,即國際上的波特蘭水泥熟料(簡稱水泥熟料),是一種主要含 CaO、SiO2、Al2O3、Fe2O3的原料按適當的配比磨成細粉燒制部分熔融,所得以硅酸鈣為主要礦物的水硬性膠凝物質”同時在國家標準GB175 -1999對硅酸鹽水泥作了如下定義:“凡由硅酸鹽水泥熟料、0~5%石灰石或粒化高爐礦渣、適量石膏磨細制成的水硬性膠凝材料稱為硅酸鹽水泥(即國外通稱的波特蘭水泥)。硅酸鹽水泥分兩種類型,不摻加混合材的稱I類硅酸鹽水泥,代號PI。在硅酸鹽水泥粉磨時摻加不超過水泥質量5%的石灰石或粒化高爐礦渣混合材的稱II型硅酸鹽水泥,代號P.II。

在硅酸鹽水泥粉磨時,由于摻加混合材的品種和數量的不同,又派生出普通硅酸鹽水泥(P.O)礦渣硅酸鹽水泥(P.S)火山灰硅酸鹽水泥(P.P)粉煤灰硅酸鹽水泥(P.F)復合硅酸鹽水泥(P.C)石灰石硅酸鹽水泥(P.L)等品種。

1.2 水泥熟料的化學成分和礦物組成

1.2.1 水泥熟料中各主要化學成分及波動范圍

熟料中主要化學組分為CaO、SiO2、Al2O3、Fe2O3,其含量約占94~98%,微量組分主要有MgO、K2O、NaO、SO3等,含量約2~6%。其化學成分波動如下:

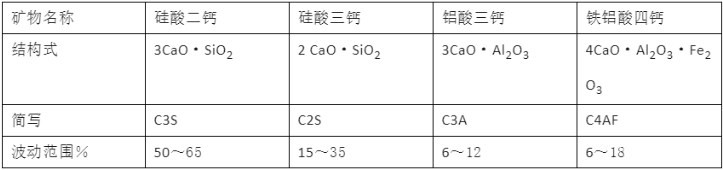

1.2.2 水泥熟料的礦物組成及波動范圍

水泥熟料經高溫煅燒后,各主要化學成分經過化合生成了所需要的礦物,其主要礦物組成及波動范圍如下:

1.2.3 水泥各礦物組成及混合材的水化反應及對水質量的貢獻

水泥熟料中C3S是以熔有雜質的固溶體形式存在的,稱為阿利特,C2S、C3A、C4AF的固溶體分別稱為貝利特、才利特和菲力特,嚴格說來這些固溶體與單礦物之間有一定的差異,一般為方便起見并不嚴格區分,因此,了解水泥水化和性能可以從單礦物著手。

1.2.3.1 硅酸三鈣(C3S)的水化

硅酸三鈣的水化反應可用下式表示:

C3S+H→C+S+H+CH

式中:H為H2O的簡寫,CH為Ca(OH)2的簡寫,C+S+H為水化硅酸鈣的簡寫,其中的短線表示水化硅酸鈣中的CaO、SiO2、和H2O的比例不定,C3S水化產生的C+S+H中Ca/Si(原子比)中間值約為1.7~1.8。

硅酸鹽水泥中的C3S和β-C2S水化生成的C+S+H也稱C+S+H凝膠,是硅酸鹽水泥漿體的主要粘結組分,是水泥強度的根本來源,而同時產生的CH是六方晶體,幾乎不產生強度。

硅酸三鈣的水化速度快,早起強度高,且強度增進率大,28天強度可達一年強度的70~80%,就28天和一年強度而言是四重礦物最高的。一般來講水泥熟料中C3S含量高,說明其質量好,但也有負面的影響,一是C3S含量高的熟料煅燒困難,煅燒溫度要求高,如果煅燒不充分易造成f-CaO含量高,對水泥的安定性和其他性能將造成不良影響;二是水化時生成的CH量較大,抗侵蝕性要差;三是水化時產生的水化熱較高(500kJ/Kg.sh)不適用于大體積混凝土工程,但他還是水泥產生強度的主力軍,是生產者追求的目標。

1.2.3.2 硅酸二鈣(C2S)的水化

C2S水化反應式為C2S+H→C+S+H+CH與C3S的反應式基本相同,但生成的C+S+H中Ca/Si的壁紙比C3S小,水化產物中生成的CH也較少,因此抗侵蝕性能較好,C2S水化較慢,28天水化率僅為20%左右,早期強度較低,但一年以后的強度可趕上C3S,C2S 水化熱較低(250 kJ/Kg.sh),對大體積混凝土工程有利。

1.2.3.3 鋁酸三鈣(C3A)的水化

C3A的活性較高,和水接觸后立即發生劇烈的水化反應,先生成兩種亞穩相,最終生成C3AH6(3CaO·Al2O3·6H2O)。凝結水化的速度相當快,如果不加石膏做緩凝劑易使水泥急凝。水化熱也是四種礦物最高的(1340 kJ/Kg.sh)。

在有足量石膏(CaSO4·2H2O)存在的條件下,C3A水化時與石膏生成三硫鈣釩石,形成細小的針狀結晶,它與C+S+H凝膠一起在水泥顆粒周圍形成緊密的被覆層,阻礙了C3A的快速水化,可起到延緩水化,調節凝結時間的作用。

C3A硬化快,它的強度3天內就可發揮出來,對水泥早期強度確有貢獻,然而絕對值不高,以后強度幾乎不再增長,甚至有倒縮的現象,由于其水化熱高,在低溫施工時對水泥水化也有促進作用,但不利于大體積混凝土施工,易引起冷縮開裂。

C3A需水量高,C3A每增加1%,標準稠度用水量幾乎增加1%,每立方米混凝土用水量相應增加6~8Kg,使混凝土的強度及抗滲性、抗凍性能下降。1%的水化速率高,其水化產物對水泥的干縮影響也大,會使混凝土產生裂紋,嚴重的會造成開裂,因此C3A的含量增多會使混凝土的耐久性變差。另外C3A與減水外加劑的相容性也差,在現代高性能水泥中應適當減少C3A的含量。

1.2.3.4 鐵鋁酸四鈣(C4AF)的水化

C4AF的水化在溫度達15℃以上時,最終生成C3AH6-C3FH6的固溶體,水化熱為420 kJ/Kg.sh。C4AF具有較強的抗沖擊性和耐磨性能,在生產道路硅酸鹽水泥時,熟料中C4AF含量要大于16%。

1.2.3.5 混合材的水化及作用

礦渣、粉煤灰及火山灰質混合材,由于其活性低、水化慢,會降低水泥在標準要求的考核強度。另一方面這些混合材經過細磨后確實可以改善水泥和混凝土的某些性能,如:

1)有些混合材(例入粉煤灰)與熟料水化時生成的Ca(OH)2產生火山灰反應,生成C+S+H凝膠,不僅提高了混凝土的密實性,其90天強度可達到或超過使用純水泥的強度。

2)水泥中摻入混合材使水化熱降低。

3)礦渣、粉煤灰、沸石等混合材在水化過程中能吸收可溶性堿生成沸石類礦物可抑制堿骨料反應同時還可減少干縮。

4)磨細的礦渣、粉煤灰等混合材還可以改善混凝土和砂漿的流動性能,減緩泌水和離析現象,增加塌落度,減緩塌落度的損失,改善工作性。

二、熟料在燒成系統中的形成過程

2.1 干燥帶

溫度范圍:生料溫度~450℃.主要任務:①物料升溫至450℃;②物理水蒸發(生料進入窯系統后,大約在超過煙氣的露點后75~150℃其間水分蒸發)。

該反應在C2-C1上升煙道及C1筒和C3-C2上升煙道完成。

2.2 預熱帶

溫度范圍450℃~700℃,主要任務:①物料升溫至700℃;②化合水脫水(粘土質原料)。

脫水反應在C3-C2、C2、C4-C3內進行,溫度繼續上升至700℃。

2.3 碳酸鹽分解帶

主要承擔MgCO3和CaCO3的分解任務,是吸熱反應。

碳酸鹽在C4已有少量分解,主要分解反應發生在分解爐中,在C5也有少量分解反應發生,出C5筒的物料碳酸鹽表觀分解率達90%以上,其余部分的分解反應在回轉窯內進行,入窯物料溫度升至850℃左右。

2.4 放熱反應帶(亦稱過渡帶)

主要承擔固相反應,生成C2S、C3A、C4AF,以上三種反應生成的熱量可使物料溫度上升200℃,放熱反應在分解爐內、C5筒就有少量發生,大量反應是在進入回轉窯內進行的。

2.5 燒成帶

主要承擔熟料中最主要的礦物C3S的形成和f-CaO的吸收,完成熟料的最后燒成任務。

該帶在回轉窯內溫度最高的部位,在正常的配料范圍內,物料在1280℃時就開始出現液相,在1350~1450℃時液相量可達20%多(與配料有關)C2S和CaO先是溶于液相中,在液相中反應結合為C3S結晶析出,倒出地方使其他的C2S和CaO溶于液相,再結晶析出,這樣使C3S大量形成,使f-CaO逐漸被C2S吸收。

窯內溫度越高,液相粘度越低,C3S形成越快,f-CaO被吸收的越徹底,直至f-CaO逐漸被C2S吸收。

由此可見,影響f-CaO的因素:

⑴窯內煅燒溫度越高,f-CaO吸收越快,f-CaO被吸收的越徹底,直至f-CaO最后被基本吸收(﹤1.5%)

⑵配料中液相量越高(L)液相粘度越低,石灰石吸收越快;飽和比越低,石灰石吸收越快,但對熟料質量有影響,因此要兼顧熟料質量和煅燒能力達到最佳平衡點。

2.6 冷卻帶

冷卻帶在1350~1200℃時,主要承擔四項任務:

⑴使熟料中的C3A、C4AF及少量C5A3重新結晶(原已溶為液相)使C3S晶體停止發育。

⑵使部分液相形成玻璃體。

⑶回收熱量加熱二、三次風重新回到窯系統內。

⑷1200℃以下,主要是冷卻熟料,在585℃時防止B-C2S轉為r-C2S,新型干法窯的冷卻帶主要在冷卻機內。

燒成系統分為三個既相互聯系又相互制約的子系統,即預熱器系統、燒成系統和冷卻系統。各區的傳熱方式不同,每個區域都有明確的控制目標。

預熱器系統保持物料在懸浮狀態下完成物料的預熱、升溫直至碳酸鹽分解,保證入窯物料的碳酸鹽分解率﹥90%。

燒成系統的目的是使入窯的分解率在90%以上的物料在高溫及液相的作用下生成C3S、C2S、C3A、C4AF,并使熟料中f-CaO含量小于1.5%。

冷卻系統的任務就是要①使熟料中的C3A、C4AF及少量C5A3重新結晶,使C3S晶體停止發育;②使部分液相形成玻璃體;③回收熱量,加熱二、三次風重新回到窯系統內;④1200℃以下,主要是冷卻熟料,在585℃時防止β-C2S轉為r-C2S。

作者:水泥資料

所屬:水泥資料

來源:《水泥資料公眾號》

如有侵權,請與我們聯系!

如果您有想與大家分享的文章,歡迎大家踴躍投稿

投稿郵箱:chong.zhang@cement365.com

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號