技術丨國產篦冷機的通病分析及改進措施

一、國產篦冷機的通病分析

1、充氣梁技術的局限

在借鑒國外充氣梁技術的基礎上,國內的設計院與篦冷機的制作廠家紛紛效仿,制造了國內的第三代充氣梁,由于篦板與梁的配套設計上存在缺陷、制作、安裝上達不到要求的精度等因素的制約,使得第三代充氣梁篦式冷卻機運行情況不盡人意。于是新建廠在了解國產篦冷機這一狀況后,在設備選型時就選擇比正常配套選型大許多,造成資金和資源的浪費。

第三代充氣梁技術的核心就是充氣梁與高阻力篦板。多數運行中的篦板通風孔容易返料,風道布置不合理,漏風漏料多。篦板之間或篦板與充氣梁之間的相互接觸面和關鍵部位都需要經過精密的機加工,配合緊密,整體組裝。設計的篦板也應具有不易返料的特點,安裝時,間隙大小、公差十分嚴格,并有專門的安裝與檢查工具。而實際情況是:篦板和梁的結構上設計不合理,多數出于成本的限制,應該加工的面沒有加工,給長效運行埋下隱患。

在改造中遇到最為嚴重的是充氣梁被一層一層熟料填滿之后形成了堅硬的水泥石,用風稿才能除。

2、工藝方面的問題

2.1 二次風溫、三次風溫低(在850~1000℃,700~800℃范圍內),熟料溫度高(≥180℃),熱回收效果和冷卻效果差,“紅河”現象嚴重。

篦冷機是窯爐的熱源的助推器,如果篦冷機在高溫段急冷效果好,熱交換充分,那么二、三次風溫高,它對窯爐煤粉的助燃效果好,會大大提高窯爐對煤質的適應性,特別是在煤質波動時,它對煤粉的燃燒速度、窯爐的操作不可小視。近年來,煤的供應相對吃緊,種類復雜,雖然大部分廠有均化設施,但煤種的波動太大,所以對窯爐的操作影響更大,如果二、三次風溫不高(小于1100、850℃),則燒成溫度難以提高,操作員不得不加大喂煤量,造成長焰燃燒,燒成帶后移,高溫區不集中,熟料難以燒成,粉料多,f-CaO高,熟料質量差,甚至在分解爐與C5級之間長期出現溫度“倒掛”現象,在還原氣氛下,加大SO2的揮發和循環量,構成預熱器錐部和窯尾煙室結皮,使整個窯爐系統均衡穩定的燒成制度無法得到落實。

目前相當多的廠家為了適應煤質的波動,進行了分解爐的改造,其宗旨是擴大分解爐的有效容積,延長生料粉的停留時間,加強預燒能力,這些措施毋庸置疑。但不能偏執于分解爐本身,也要考慮到三次風溫的因素。分解爐內的燃燒特點是低溫、低氧、無焰,處處伴隨有高濃度粉料使燃料“劣質化”,甚至粉料結團將焦炭包裹其中。如果分解爐規格設計時只考慮碳酸鈣的分解反應,不能顧及到如何提高煤粉的燃燒速率和縮短燃燼時間,那么將談不上分解爐的優化設計。

許多實驗資料指出:爐溫每升高70℃,殘余焦炭的燃燒速率就提高一倍。顯然,較高的三次風溫可提高煤粉的燃燒速率和縮短燃燼時間,是生料預分解的一個強有力的助推器。分解爐的功能就會得到大大改善,為窯的穩產與高產打下良好的基礎,建議廠家在投入大量時間與資金進行窯尾系統的改造之前,檢查篦冷機的運行是否達到了正常的熱效率,二次風溫是否超過了1100℃,三次風溫是否超過了850℃。如果偏離太遠,即使是進行了窯尾系統改造,所取得的效果也不可能達理想效果,所以挖潛工作還是要從篦冷機做起。

2.2 篦板燒蝕嚴重

如上所述,充氣梁和高阻力篦板容易出問題,起不了驟冷作用,熟料的冷卻效能降低,反而會加大篦板直接面對高溫熟料的侵襲和磨損,其壽命大大縮短,增加篦冷機的維修工作量和維修成本。據統計現在水泥廠篦板的使用壽命一般可以達到一年至三年,但活動床篦板和邊護板每年大修都要全部更換,使用效果差一些的廠家,局部篦板頻繁燒損,壽命一般不會超過一個月。

2.3 篦冷機內外部漏風竄風嚴重

系統密封差,漏風竄風嚴重,這是一個通病,主要原因是國內尚沒有開發出適合于篦冷機風室內部密封的材料和設備,國內篦冷機通常采用的密封材料是石棉板或耐溫橡膠,但運行不久就全部損壞,風室與風室之間基本是相通的,內部密封差,漏風竄風嚴重,不能保證各供風單元獨立的通風,各風機鼓入的不同風壓的冷卻風在各風室之間相互擾亂,內耗大,有效的穿透熟料層的冷卻風少,無法實現設計的配風理念。

嚴重時前面的高壓風機啟動后,后面的中低壓風室的風機不能正常啟動,被吹著倒轉。篦冷機技術水平發展到現在的第三代,單位篦床面積產量越來越高,料層厚度不斷增加,風室壓力也要求增加,如果風室密封不好,所有風室相互串風,分室功能大大消弱,其技術水平充其量也是處于第一代與第二代,發揮不到第三代的效果。

在風室灰斗與拉鏈機或熟料輸送機之間采用電動弧形閥卸料鎖風,但由于其閥板和底部容易磨穿,也容易被大塊料卡住不能運行,鎖風效果差,所以在篦冷機下部的拉鏈機總是有正壓和“返風”現象,冒灰大,環境污染大。最后不得不停用電動弧形閥,采用人工定時放灰,工作量大,揚塵大,環境安全存在很大的隱患。現在相當多的工廠償試對電動弧形閥進行改造,在近期的雜志上也看到了多篇改造的心得,但由于自身結構上的缺陷,通過簡單的改進,還達不到根治毛病的程度,成功范例不多,總之這個部位成了生產線上難治理的地方。

2.4 冷卻風機選型不當,配置的風量和風壓不合理

篦冷機配置合適的風量、風壓是保證其冷卻性能的關鍵。但國內篦冷機配置的冷卻風機還存在問題,尤其是在高溫段,風量和風壓明顯不足,這也導致篦冷機高溫端熱回收效果與急冷效果差的原因。如果在高溫段熟料因風量風壓不足沒得到驟冷,到了中低溫段要想通過加大風量強化冷卻至正常的熟料溫度基本是不可能的。

造成配風失衡有兩個方面的因素,一是本身配風設計計算上的問題,選擇風量與風壓均偏低,相比而言風壓偏低更嚴重。

現在國際先進的篦冷機技術,使用風量在1.9~2.2Nm3/kgcl之間,配置風量在2.5~2.7Nm3/kgcl之間。國內的配風因設計單位不同,差異較大,一般在2.2Nm3/kgcl以上,有的2.5Nm3/kgcl左右,也有超過3Nm3/kgcl的。關于風壓的選擇,隨著大部分窯的增產、余熱發電技術的運用以及精細化操作的需要,客觀上要求篦冷機必須采用厚料層操作,高溫端料層厚度不能低于800mm,活動床頭端不能低于600mm,尾端不能低于400mm,實際上由于窯產量的大幅提高,大部分廠篦床上的料層厚度也基本處于這個水平上,但配置風壓卻遠遠低于相應的料層,按以前的設計經驗:風室風壓的水柱值近似于篦床上料層厚度值。如果配置風壓在200mm水柱,意謂著篦床上料層的厚度不能超過200mm,但事實上都達到400mm,所以說現在普遍的問題是風壓失衡超過風量失衡,相當多的廠是因為風壓不足引起冷卻風無法穿透熟料層,導致供風量的嚴重不足。

2.5 漏料嚴重

由于主梁和篦板梁受高溫變形,尤其是在2500噸以上的篦冷機細料側篦板和側板被燒損、磨損,導致篦板與篦板間、篦板與側板間間隙增大,漏料嚴重,影響了其安全運轉。

3、機械方面的問題

3.1 傳動方面

3.1.1、主、從動軸容易竄軸、偏擺,運行不平衡,抖鏈現象嚴重。

3.1.2、從動軸上加強槽鋼受力負載大,固定螺栓容易斷裂,有的廠也發生斷軸的現象,新安裝的篦冷機運行不到二年,從動軸斷裂四五次。

3.1.3、從動軸上的動密封裝置失效,起不到密封作用。

3.1.4、導軌、自由輪與導向輪磨損嚴重,由于高溫熟料的沖刷,支承梁也被燒變形。

3.2 篦板梁變形、活動框架梁變形甚至斷裂

由于冷卻效果不好,整個床體經受著高溫,所以現在篦板梁、活動框架梁變形較多,嚴重的活動框架梁甚至斷裂。活動框架梁(也簡稱大梁)的加工工藝是在焊接后,經過退火消除內應力之后,再在機床上進行精加工處理,要求精度相當高,按國家標準是:

(1)活動框架梁頂面對框架梁基準平面的平行度為2mm。

(2)活動框架裝配后兩對角長度之差不大于4mm。

(3)活動框架同一橫斷面上的橫向連線與篦冷機中心線的垂直度為0.5mm。

如果發現斷裂,在現場簡單的焊接處理,反而加速了其下次的斷裂事故的發生;至于為什么大梁會變形斷裂,這與安裝精度、設計選用的材料有關,國內的制造廠家在大梁的設計強度上選擇偏小,富余量不足,小型篦冷機框架梁主材一般選用槽鋼型材,實際上它的彈性變形較大,剛度不足。特別是現在窯操作技術的進步,窯產量的大幅提高,這一不可忽視問題嚴重困擾和制約著廠家的生產安全。篦板梁變形,一方面冷卻機負荷加重后,冷卻機內部的活動框架梁變形更嚴重,有的廠出現整體篦床下沉,尤其是以前設計的1000噸的篦冷機,在篦床尾端沒有設計專門的支承梁,而通過從動軸起支承作用,往往造成從動軸頻繁的偏擺甚至斷裂。

3.3 熟料溫度高給后續工序造成了很大的安全隱患和資源浪費

熟料溫度高不僅會造成篦板被燒穿,梁變形,同時它也會對熟料輸送設備、配料皮帶稱,膠帶、以及水泥磨軸瓦均會造成了很大的安全隱患,有廠家的篦冷機前因熟料溫度高,水泥磨軸瓦溫度太而不能連續運行,甚至每一個半月要燒一條庫底膠帶,系統設備的長期安全運行受到了制約。

以上機械問題是國產篦冷機的通病,嚴重困擾著維修人員,維修人員不得不重點防犯,每一停窯必須檢查。這種篦冷機不僅運行質量不高,資源浪費嚴重,還影響整個系統的運轉率,成倍地增加了工人的維修量,也增加了設備與人員的安全隱患。

二、對策措施

針對上述“通病”我們結合法國圣達瀚技術對篦冷機改進和升級國產冷卻機,均取得了顯著的收效。其技術措施如下:

1、注重對出窯高溫熟料的急冷

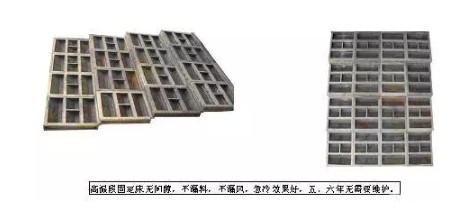

急冷床是采用第四代技術的特點,專門為國產第三代充氣梁技術進行升級改造設計的,它是一個模塊化的床體,不是充氣梁,設計獨特,無漏灰滲灰,也不會漏風竄風,能確保高壓風嚴格按設計與實際需要去供風,使熟料在最大溫差下進行良好的的熱交換,冷卻效率高,急冷效果好,機械可靠性高,它既兼顧了第四代篦冷機精確供風,模塊化的優點,但又適合第三代篦冷機的改造,不用改變篦冷機的主體結構,被國內的專家稱其冷卻技術為三代半,處于第四代與第三代之間的技術層面,是提升國產第二、三代篦冷機技術檔次的最佳途徑。

應用該技術進行技改后,二、三次風溫高,熱回收量較國內第三代充氣梁篦冷機可增加300~500kJ/kgcl,冷卻機熱回收效率達78%,節能降耗顯著;有五、六年之內不需要維護,五六年之后只需按要求更換篦板,床體不會有損傷的記錄。

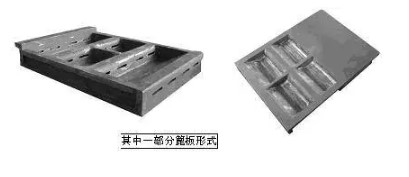

2、篦板結構獨特使用壽命超長

篦板是“充氣篦床”的核心部件,篦板內部氣道和氣流出口設計力求良好的氣動性能,氣流順著料流的方向噴射并向上方滲透,強化冷卻效果。篦孔不同于目前流行的高阻力篦板的篦孔,篦板的壓降低于高阻力篦板,有利于節能。外形結構上,篦板表面分布著凹槽,冷卻風是通過接近水平的篦縫進入充滿熟料的凹槽,然后通過滯留在槽內的熟料間隙朝著熟料的前進方向噴吹,不易堵料,不會出現被“吹穿”和風“短路”的現象,篦面通風冷卻均勻,磨損小,且不易堆雪人,漏料很少,加之篦板經特殊熱處理,其壽命:高溫段長達五年以上,中低溫段長達四年,全面地提高了整機乃至窯系統的運轉率。

3、冷卻機的配風理念

在篦床的高溫區配置合適風量風壓的冷卻風是保證對熟料急冷的關鍵。風量取決于料量、料溫;壓力取決于管路系統阻力,篦板阻力、料層阻力以及來料的波動。

按其技術配風后的效果是在高溫熟料離開前端固定床后,熟料的顏色已經由白色變成了暗紅色和黑色,再經過二十多分鐘活動床上的慢冷過程后,最終達到出冷卻機熟料溫度小于65℃+環境溫度。

4、優良的密封和鎖風

從篦冷機問世以來,不管是第三代,還是現在的第四代,基本思路是以最少的冷卻風在最短的時間里驟冷高溫熟料,內部的密封是非常重要的,密封和鎖風是冷卻風有效利用的根本保證,不能控制和分布好冷卻風,再好的技術也只能是空談。

為了保證各冷卻風室的氣密性,目前將“氣動雙重鎖風閥”技術用于風室與拉鏈機之間的密封,可以徹底解決漏風問題;同時還有優質進口的“金屬絲柔性密封材料”用于風室與風室之間的密封,徹底解決了冷卻機里面竄風、漏風等致命問題。使風室的分隔效果與高壓風系統設計原理相匹配,而且每個風室可以靈便獨立調節風壓和風量。完全不同于國產冷卻機目前因找不到合適的密封設備和材料,采取簡單的石棉板或耐熱橡膠密封和鎖風,使用壽命短,往往破損后不了了之,冷卻機內的分室只是一個形式和擺設,基本都串聯在一起,成了一個互通大風室,而且各風室的風機因壓力不同相互之間產生制約和內耗,控制和調節各風室的風量和風壓已經沒有實際意義,甚至給操作員反饋誤導參數造成設備事故。

5、可在保持冷卻機的主體框架結構不變的前提下,對篦冷機內部實施大幅度改造。提高冷卻機的單位面積負荷和冷卻效率,協助窯的提產,解決冷卻效能的瓶頸問題,改造成本低,性價比高

6、在固定床周圍加裝檢查門和空氣炮在固定床兩側加裝檢修平臺和根據平時操作中篦床上積料的情況加裝四臺空氣炮,以解決堆大料和堆雪人等異常狀況。

三、改造后的效果對比

改造后所取得了顯著效果。主要體現在節能降耗、提高產、質量、提高機械的可靠性、提高設備的運轉率、降低設備維護費用等方面:

1、節能

由于二、三次風溫的大幅度提高,熟料熱耗將有大幅度下降,節煤達到5kg標煤/噸熟料以上。

實例:北屯南崗公司在篦冷機改造后年度統計了實物煤耗與標準煤耗,其指標在南崗集團內的7條生產線的評比中煤耗指標最優,節能降耗十分顯著。

2、節電:

改造后一方面熟料經過急冷,使熟料顆粒產生大量裂紋,可以大大改善熟料的

易磨性,并大大降低粉磨電耗和提高產量。

實例:上海聯合水泥有限公司篦冷機改造后用小磨進行易磨性對比試驗,粉磨至同樣的細度,改造后的熟料粉磨時間由原來的36分鐘節省到34分鐘,縮短粉磨時間2分鐘,同樣的時間內,因易磨性提高,產量提高5%以上。山西潞州水泥制造有限公司篦冷機改造后,φ3×11m磨機產量提高10%以上。

3、增加發電量

中材天山(云浮)水泥有限公司在篦冷機改造后發電量同比增加0.5mW以上,發電量月月超設計發電量。

4、提高了熟料的產、質量

改造后二、三次風溫高且穩定,對煤粉的助燃效果提高了,使窯爐對煤質的波動與變化適應性增強了,熱工制度更加穩定,窯爐的操作和控制變得容易,提高窯速和提高產量是情理中的事了。改造后的所有廠窯產量提高范圍在5~15%。

急冷阻止了熟料的晶型轉變與熟料粉化,保持了發揮強度的主要成分C3S和C2S,保證了熟料的質量。在所有我們改造過的廠家的經驗是:篦冷機改造后熟料的三天強度和二十八天強度提高了2~4MPa 。強度提高意味著可以適當放寬細度和多摻混合材以節省成本。

5、設備的運轉率和完好率有了明顯的提高。

由于改造后出冷卻機熟料溫度顯著降低,各種設備包括輸送熟料的皮帶輸送機,磨機軸承,篦冷機內的大梁以及傳動系統的工況環境會有一個明顯的改善,維修成本方面每年可以大幅降低,篦冷機運轉率一般都超過95%以上。

6、提高工廠的運行質量與管理水平

此技改屬于窯系統最為重要的項目,它能使整個生產線的操作與管理、技經指標上上升到一個新的臺階。在增產、節能、減排等方面將對企業產生長期的效益。改造后正常運行一年所產生的綜合效益一般都可以收回改造的全部投資。

四、總結

在水泥行業產能過剩、節能、減排等客觀形勢下,迫使水泥企業轉向練“內功”,向精細化操作與管理上下功夫,尋求更節能,更高效的冷卻技術,提高篦冷機的效能。以上技術可有效解決目前篦冷機運行過程中的通病,改造篦冷機同樣可以獲得與改造窯尾系統相似的經濟效益和社會效益,在日益激烈的競爭中,我們必須為了提高企業自身的生存力和競爭力而尋求更節能,更高效的水泥裝備。

作者: 車蜀濤,李可春

出處:中國水泥備件網微信公眾號(關注查看更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號