篦冷機丨不停窯處理篦冷機高溫段故障的實踐

2011 年 1 月 7 日,我公司 5 000t/d 生產線在高溫段篦床停機 43min,窯系統沒有止料停產的情況下,順利完成了篦冷機高溫段液壓缸的更換。此次不止料處理故障中,中控操作的重點是不能將一段篦床壓死,不能誘發其他事故,盡可能維持窯系統以較高的產量運轉。因此中控操作員對篦冷機和窯的承載能力進行了分析,確定了系統的減料幅度并提出操作方案。

1 事情經過

1 月 7 日 15:30, 篦冷機巡檢工在接班時發現篦冷機高溫段北側液壓缸漏油嚴重,影響其正常運行,要求中控止料更換液壓缸。 根據以前的經驗,更換液壓缸需要 50~100min。按照公司《中控窯操作業指導書》的 規 定,高溫段篦床停機超過 10min,窯必須止料。 但考慮到系統檢修后剛剛轉入正常,為了避免因止料造成的溫度突變,使剛更換的篦冷機頂部和窯頭罩前墻澆注料受損,決定不止料停產更換液壓缸。調度通知各相關人員于 16:30 停篦冷機,留 1h 時間便于在篦冷機停機之前充分做好各方面的準備工作,如準備現場工具、備品、備件,熟練操作人員到崗以及對系統參數做出調整。 要求把更換液壓缸的時間壓縮在 40min 以內,且保證窯系統在此期間不能止料。

2 中控處理措施

2.1 以前處理方法

以前曾嘗試過不止料處理高溫段篦床故障,但均沒有取得成功,同時還誘發了其他工藝事故,延長了處理時間(見表 1)。因此 2009 年 9 月以后,遇到此類故障都是嚴格按照規定,采取止料停窯的保守操作。

2.2 篦冷機和窯的承載分析

2.2.1 篦冷機承載分析

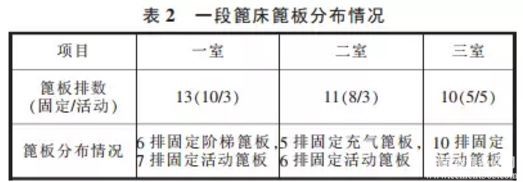

篦冷機型號為 LBTF5000,有效面積為 121.48m2 ,篦床是復合篦床,分為三段,每段又分三個室。一段篦板分布情況見表 2。

該段一室有 6 排固定階梯篦板,二室有 5 排固定充氣篦板,在一室和二室交接處有一個500mm 的垂直臺階。這種設計有以下優點:

1、從固定階梯篦板的篦縫吹出的水平噴射氣流,把流態化細粉吹送到熟料層表面, 在脈沖氣流作用下,細粉熟料既不會循環在篦板上噴砂,也不會滯留在粗料空隙中影響氣流流動,所獲得的熟料層分布均勻而透氣。

2、一室和二室都只有 3 排活動篦板,由于活動部件少,設備運轉率高,承載能力較強,正常生產時,一段篦床上料層厚度控制在800~850mm,根據操作經驗,一段篦床停機時,一室料層厚度控制在 2m 以下,重新開機后不會發生壓床事故。一室的有效面積為 15m2,如果料層厚度按照2m 控制 ,熟料量約為 43.5t。

3、一段篦床停機后,一室篦床上的物料堆積到一定高度后,部分熟料在自重和空氣炮作用下向二室移動,一室和二室之間的垂直臺階為容納較多物料提供了條件。

因此當一段篦床停機后,將出窯熟料量控制在50t 以下,可以保證一段篦床不被壓死。

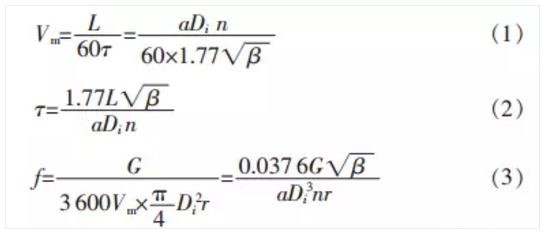

2.2.2 窯承載分析

回轉窯規格為 Φ4.8m×72m,要想保證篦冷機不被壓死,40min 內出窯物料量應控制在 50t 以下。接班時窯轉速為 3.9r/min,投料量為 370t/h。 根據下面的三個公式,設料耗為 1.6kg/kg,計算得出窯內物料負荷率為 7.33%,物料在窯內的停留時間為 22min。窯速維持不變,將投料量降為 200t/h,則 22min 后窯內負荷率將降低到 3.96%。篦冷機停機后,窯速按照 2.0r/min控制,3.96%的負荷率相當于 102t/h 的投料量,40min內出窯熟料在 42.5t,在上述分析的篦冷機承載范圍以內。

為保證故障排除后,系統能夠盡快恢復正常煅燒,在一段篦床停機后,將投料量增加到 250t/h,窯速維持2.0r/min 不變,窯內負荷率將逐漸增加到 9.66%,窯尾不會發生漏料現象。

2.3 系統參數調整

中控根據上述分析將操作過程細化分解為 3 個階段。 停機前降低窯內物料的填充率,降低一段篦床上的料層厚度,控制在 100~150mm;停機后加強窯內的煅燒控制,防止塌料、跑生料事故;開機后防止一段物料涌入二段將二段壓死,同時要避免結塊料將破碎機卡死。 據此,中控于 15:50 開始對系統參數作出相應調整,見表 3。

3 效果

17:13 換好液壓缸, 比預定時間推遲了 3min,但此時通過篦下壓力和篦冷機監控電視畫面觀察,篦床上還有繼續入料的余地,也就是說,在維持一段篦床停機時的窯速和投料量下,篦床還能推遲開機,或者投料量和窯速還有提高的空間。 17:40 系統投料量和窯速恢復正常,篦冷機運行正常。

4 操作注意事項

4.1 窯內物料量和窯速的控制

在篦床停機前, 應適當降低窯內物料填充率,便于在篦床停機后入一段的物料量控制在 50t 以下。 操作員可根據當時的窯速、窯皮的厚薄、有無結圈等綜合判斷物料在窯內的停留時間,然后按照停機所需時間的長短確定減料的幅度。待減產后的第一股物料進入篦冷機后再降窯速,停篦床,此時窯內物料要在不壓窯、窯尾不溢料的前提下盡量保持較高的填充率。

4.2 熟料結粒的控制

操作上應加強窯內煅燒溫度的控制,勤觀察窯主電動機電流和窯頭看火、 篦冷機料層厚度監控電視,關注窯內火焰溫度和物料帶料高度、熟料結粒、翻滾情況以及離窯熟料溫度,發現變化及時調整,調整幅度盡可能小,盡量使熟料結粒細小均齊。必要時,中控操作員應到現場看火,觀察窯內煅燒狀況。

4.3 篦冷機的操作控制

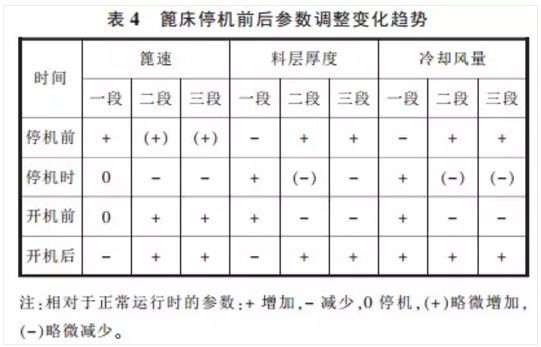

4.3.1 篦速、料層厚度的控制

停機前, 一室篦床上的料層厚度盡可能控 制在 100~150mm, 應密切關注一段篦下各室的壓力和驅動電動機電流的變化情況, 及 時 調 整 篦 速。 由表 1 可以看出,處理這類故障時,二段篦床壓死的幾率比一段還高,除了篦床本身結構的影響外,很大程度上都是由于一段篦床開啟后,篦速提高過快造成物料大量涌入二段所致。 因此一段篦床開啟后,應在最低篦速上運行幾分鐘, 這時如果二段篦床的驅動電流、 油壓或篦下壓力中有任一參數發生劇烈變化,應立即停止一段篦床的運行,確保二段的安全。

一段篦床停機前,二、三段篦速的控制要盡可能延長物料在篦床上的停留時間,彌補因減料慢窯后出料減少造成的二、三次風溫下降對窯內煅燒的不利影響。開機前 10min 應加快篦速,把二、三段篦床上的料層厚度控制在最低,以迎接一段篦床開機后大量物料的到來,并盡快恢復正常控制。

4.3.2 篦冷機冷卻風量的控制

料層厚時增加冷卻風量,料層薄時減少冷卻風量。防止發生冷卻風短路,或因冷卻風量不足使物料黏結。具體的調整可參考表 4。

4.3.3 篦冷機空氣炮和破碎機的控制

在一室料層達到 400mm 時開啟篦冷機空氣炮自動循環,達 到 600mm 時將循環間隔時間調整到 5min,1 000mm 時轉換到手動控制,不定時的開啟,使一室堆積的物料盡可能的向下游篦床移動。一段篦床上的物料有時會黏結成塊。但這種塊狀物料大多成葡萄串狀、易碎,在篦床的往復運動中往往能自行裂開,進入破碎機時不會對其構成威脅。中控操作員應通知現場巡檢工觀察三段篦床上的料層厚度、結塊料的大小、數量及位置,并及時反饋給中控。 如果結塊料太多或者后續物料量太大,中控應根據破碎機電流的變化間斷開停三段篦床,確保破碎機的正常運行。

4.4 預熱器系統的控制

減料時,系統風量應同步降低,我公司低產量運行時 C2A 和 C4B 容易發生堵塞, 故在減料前安排專人定時活動翻板閥,幫助排料。同時將預熱器系統的空氣炮和環形吹堵的循環間隔時間由原來的 30min 調整為 5min,避免物料在錐部堆積。

5 結束語

對于不同的生產線,窯況都不一樣,所以,應結合各廠的具體情況加以修正,避免不必要的停機,保持系統熱工制度的穩定。在處理這類故障時,一定要結合篦床本身的結構,確定合理的承載能力,既要避免估算過低,造成不必要的停機,又要避免估算過高造成壓床事故,同時在故障處理結束后篦床開機前卸荷油壓應盡可能調高,篦床正常運行后,再將其恢復到正常油壓范圍。

作者:韓進有

來源:《水泥》

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號