技術丨回轉窯窯磚損毀機理分析

1 紅窯事故描述

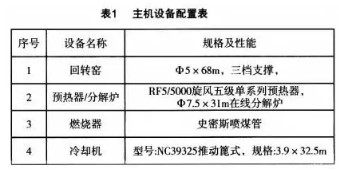

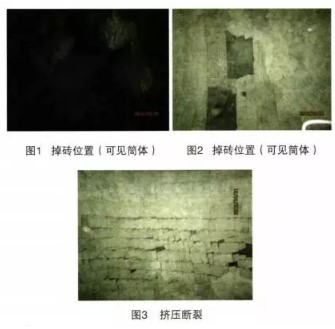

我公司5000t/d熟料生產線于2008年投產以來,一直運行穩定, 其主機設備配置見表1,但今年三、四月份分別發生兩起掉磚紅窯事 故,被迫停窯挖補。從掉磚的位置來看均在頭檔輪帶附近的2.5米和 5.0米處,掉磚面積約為500 x 800mm,打窯皮后發現部分窯磚擠壓斷 裂、磚殘余厚度不足50ram,但窯內窯皮長度適宜、平整,無結圈、結蛋現象,具體見現場實拍圖1、2、3

2 窯磚損毀機理分析

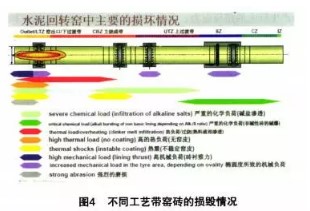

窯磚的損毀機理大致可分為熱力損毀、機械損毀和化學損毀共 三種。其中熱力損毀的主要原因為燃燒器定位不當,火焰損掃窯皮 或熱力過燒、熱振等導致窯磚受損;化學損毀的主要原因是鹽堿滲透、液相滲透、氯離子等有害成分侵蝕以及氧化還原反應等破壞磚 的結構;機械損毀的主要原因有砌筑不當、窯襯推力、熟料磨損以 及簡體變形等。一般在不同的工藝帶窯磚損毀的主要原因及損毀的 幾率也大不相同,據有關權威資料統計顯示:回轉窯頭檔輪帶處窯 磚的損毀大部分都是由于機械負荷引起的,具體見圖4。

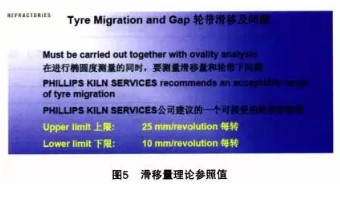

為此,我們組織設備技術人員對頭檔的輪帶與墊板間隙進行測 量,發現輪帶的滑移量偏大,實測值為59mm/r,嚴重超過了理論設計 值10~25mm/r的技術要求,具體輪帶滑移量理論參照值見圖5。

3 掉磚原因分析

通過分析,我們認為:兩次掉磚紅窯事故應該屬于機械應力損壞。主要是由于輪帶滑移量過大表明筒體徑向變形增大,窯的橢 圓度變大,從而導致窯磚相互位移、持續擠壓產生應力斷裂。由于 受重力和支撐點的影響,其斷面為不規則的橢圓形,回轉窯在旋轉 過程中,其筒壁上每一個點沿著該橢圓軌跡而移動,其曲率的大小 在不斷的發生變化,從而使窯襯之間位移方向的不斷變化。在擠壓 時會產生巨大的擠壓應力,當這個應力超過耐火磚最大抗壓和抗折 強度的時候,耐火磚就會發生斷裂現象,而當被再次拉開的時候斷 裂的磚就會抽簽脫落,從而造成掉磚紅窯事故。其次,窯皮結掉頻 繁,也是誘發事故的因素之一。

4 預防措施

為了防止同類事故再發生,確保回轉窯的安全、穩定運行,我們及時采取了必要的糾正和預防措施,具體改進舉措如下:

(1)對頭檔及中檔輪帶的墊板進行了更換和調整,確保輪帶滑移 量在20土5mm/r之間。

(2)通過窯簡體掃描儀在線監測輪帶滑移量,當滑移量在下限位 時啟動連鎖冷卻風機強制冷卻筒體,當滑移量在上限位時啟動連鎖 冷卻風機強制冷卻輪帶。

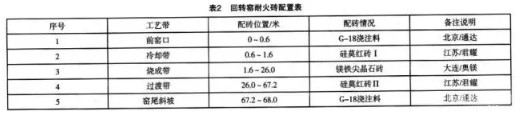

(3)優化配磚方案,燒成帶用鎂鐵尖晶石磚替代原來的鎂鉻磚。 優化后的配磚方案見表2。

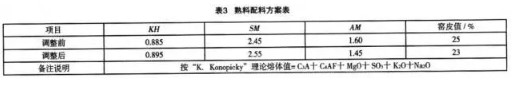

(4)優化配料,提高窯皮的耐火度,確保所掛窯皮均勻穩定、堅 固結實,使燒成帶窯皮厚度維持在150mm左右,避免窯皮頻繁結掉 而導致窯磚剝落或爆頭開裂。具體配料方案調整見表3。

5 結論

通過采取以上糾正和預防措施,徹底解決了頭檔輪帶處頻繁掉 磚紅窯的問題、避免了事故,保證了回轉窯的高效、安全、穩定運行,延長了回轉窯窯襯的使用壽命,目前已連續穩定運行超過100 天。

作者:常劍廷 崔海兵

機構:烏蘭察布中聯水泥有限公司

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號