技術丨影響水泥需水量的主要因素和控制方法(下)

2.3 石膏的影響

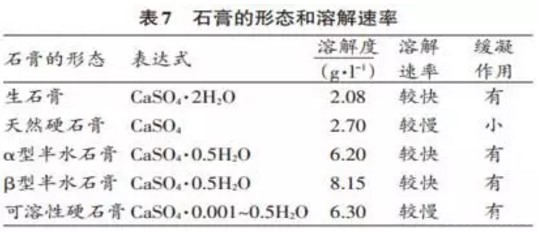

石膏作水泥緩凝劑(其常見形態和溶解度見表7), 雖然天然硬石膏和生石膏, 可溶性硬石膏和半水石膏的溶解度相近, 但溶解速率差別較大, 半水石膏溶解速率快, 水泥需水量大,這是因為半水石膏遇水后溶解、擴散、析晶產生二水石膏, 這些二水石膏又與熟料中的礦物反應生成鈣礬石時需要較多的水,導致需水量增加。 天然硬石膏比生石膏的溶解速率慢得多,可溶性硬石膏是由生石膏或半水石膏脫水而成, 溶解速率較慢。 而石膏中有適量溶解速率慢的組分, 有利于控制水泥的流變性和需水量。

與天然石膏相比,摻加脫硫石膏,對水泥物理性能的影響不大,水泥1d強度摻脫硫石膏好于摻天然石膏, 但后期強度天然石膏好于脫硫石膏,隨著脫硫石膏摻量的增加,水泥需水量相應減少。摻加磷石膏因為含有 P2O5等有機物,不但延緩水泥中 C3A的水化,也延緩C3S和C2S的水化,主要影響水泥的凝結時間。

氟石膏中含有無水石膏和二水石膏, 能使生成的鈣礬石不至于因液相中 SO2-下降而導致轉變為單硫鹽, 故在水化前期能形成大量鈣礬石,有利于降低需水量。

2.4 水泥混合材料的影響

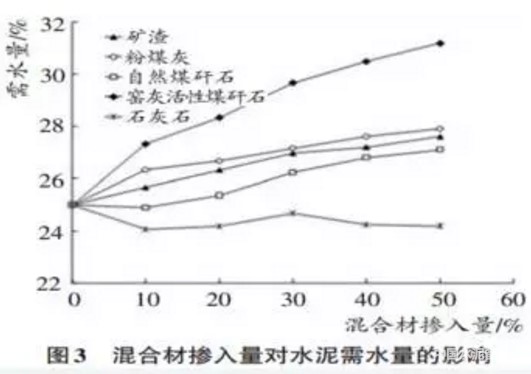

混合材的種類和摻加量對水泥凝結時間和需水量的影響較大。圖3為不同混合材摻入量對水泥需水量的影響。

水泥熟料中 C3A、C3S 等礦物水化迅速, 特別是C3A 水化快, 隨著水泥中各種混合材摻入量的增加,熟料含量減少, 參與水化反應的 C3A、C3S 等礦物含量減少, 水泥凝結時間隨混合材的增加而延長。 從圖3可見,除石灰石外,其它四種混合材摻加后,水泥需水量都有不同程度的增加, 并且隨摻入量的增加而增大。 而石灰石的摻入,則可以降低水泥需水量,隨著石灰石摻入量的增加, 需水量變化幅度不大, 這是因為石灰石比熟料易磨,在相同粉磨條件下,石灰石比熟料更細, 更容易填充熟料顆粒之間的空隙, 減少其空隙用水。

另一方面,石灰石屬惰性混合材, 不與水起化學反應。 而活性混合材, 比表面積較大, 隨著摻入量的增加,容易吸收水分, 表現出需水量增大。尤其是窯灰活性煤矸石活性最強,需水量增加幅度也最大。 自燃煤矸石雖然活性不大, 但由于其比表面積較大, 需水量就大。

火山灰質混合材因其層狀結構, 吸水量較大, 通常需水量較大。 優質粉煤灰結構中以玻璃體為主,對需水量有益,但含碳量較高的 II、III 級粉煤灰,因煤灰中未燃盡的碳粒子呈多孔狀, 有著巨大的內表面積, 吸收大量的水, 使得需水量增加。

2.5 堿含量和水泥溫度的影響

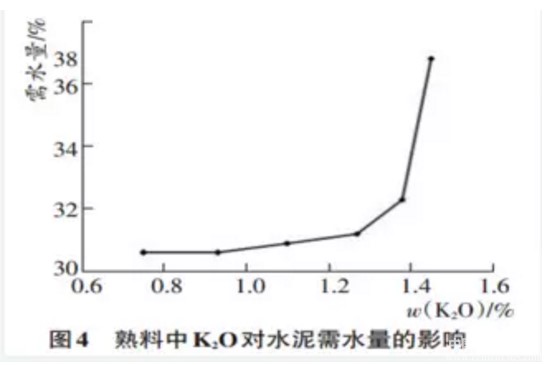

圖4為熟料中 K2O 對水泥需水量的影響。 隨著堿含量的增加,水泥需水量增大,特別是當堿含量大于1.6%以后,需水量顯著增大。有試驗研究顯示,當水泥堿含量從1.0%增加到 2.20%時, 水泥需水量從27.3%增大到 30.3%, 影響很大。水泥的水化反應過程和一般的化學反應過程一樣, 隨著溫度的升高,水化加速, 使得 C3S 的誘導期縮短。 溫度對水泥早期水化率影響較大, 水泥溫度越高, 水化越快, 其需水量越大。另外,過高的水泥溫度,容易引起石膏的脫水而形成半水石膏,也會使水泥需水量增大。

3、降低需水量的主要措施

3.1 選擇低堿原料

高堿原料不僅危害產品質量,影響熟料煅燒, 也使得水泥需水量增大,而且與混凝土減水劑的適應性差, 在混凝土中引起堿骨料反應,造成混凝土的傷害。所以,設計中應盡可能選用低堿原料。如果建廠自然條件無法避免,則在設計中要充分考慮硫堿平衡,盡量讓熟料中的堿硫酸鹽化,以減少高堿原料的危害。

3.2 改善熟料煅燒和冷卻, 提高熟料中硅酸鹽礦物含量

在配料設計中適當提高熟料硅酸率, 降低鋁氧率, 以提高硅酸鹽礦物的含量, 減少C3A的含量。生產中要提高燒成溫度,加速熟料冷卻,避免熟料生燒、輕燒。提高燒成溫度,可以更好地煅燒硅酸率較高的熟料,從而提高硅酸鹽礦物特別是 C3S 的含量, 減少C3A 和含量。較高的燒成溫度,可確保燃燒完全,物料反應充分,熟料礦物晶體發育完整,使燒成效率提高,熟料燒失量和 f-CaO 降低,不僅有利于節能降耗, 也有利于需水量的降低。

提高熟料冷卻效果, 快速冷卻熟料也可以帶來節能效果。 急冷的熟料過程, 可讓高溫液態形式存在的 C3A 和 C4AF 迅速形成玻璃體, 減少二次 f-CaO的產生。

3.3 優化水泥顆粒級

優化水泥顆粒級配, 改變顆粒形貌可以降低水泥需水量。 水泥粉磨工藝的不同,其產品顆粒級配、顆粒形貌也各不相同。 通常, 粉磨效率越高, 顆粒級配越窄, 顆粒球形度越小。

水泥粉磨工藝的選擇涉及到投資、系統產能、綜合電耗、水泥質量等綜合因素的影響,不可以用單一的需水量來選擇工藝, 但顆粒級配卻是可以通過工藝參數的調整來優化的。 在輥壓機預粉磨系統中,顆粒級配和球形度主要決定于球磨機的配球和操作參數,可以控制物料在磨機內的流速, 來有效的改善成品的顆粒級配,降低水泥需水量。同樣,在熟料粉磨過程中加入適量的石灰石, 既能提高粉磨效率, 又可降低水泥需水量。

3.4 優化混合材的摻加

一般高溫淬冷、玻璃體含量高的混合材, 其需水量較小。 摻加石灰石還能降低水泥需水量, 但石灰石屬惰性混合材, 其摻量受水泥燒失量和產品強度要求的限制。 礦渣活性較好,對需水量影響不大, 所以摻礦渣無論對水泥強度和需水量都是有利的。 摻加優質粉煤灰也能降低水泥需水量, 但燒失量較高、質量較差的粉煤灰會增加需水量。 火山灰質混合材因其較大的比表面積, 吸水量大, 會較大的增加水泥需水量, 應與石灰石等配合、優化選用。

3.5 石膏的選用

石膏的形態、品位、摻量對水泥需水量、流變性、強度、收縮性能以及與減水劑的相容性都有影響。CaSO4· 2H2O 含量高的石膏, 需水量較低, 所以, 優質天然石膏對降低需水量有利; 采用部分天然無水石膏和脫硫石膏, 適當提高 SO3含量, 可以很好地兼顧到水泥需水量的降低和水泥強度的發揮。

3.6 控制水泥溫度

水泥溫度過高, 水泥需水量增加, 所以可采用加強熟料冷卻、降低入磨熟料溫度和采用部分濕粉煤灰、礦渣等混合材的措施。 其中, 摻加部分濕粉煤灰可用其水分在粉磨過程中蒸發而產生磨內噴水的作用,既節能, 又能降低出磨水泥的溫度。為確保水泥最佳品質, 設計中應考慮工廠有足夠的水泥庫容,使水泥出廠前能夠得到充分的降溫。 對于受場地限制和特殊的高溫環境, 也可以考慮采用水泥冷卻器進行降溫,有利于降低水泥需水量, 提高水泥品質。

4、結語

(1)水泥需水量是影響混凝土性能的主要因素之一, 它決定著混凝土的用水量, 也決定了配制混凝土的水泥用量, 是影響混凝土經濟性的最重要因素。

(2)影響水泥需水量的因素很多, 主要包括熟料品質、粉磨工藝、產品細度、水泥顆粒形貌、水泥溫度、混合材和石膏品種及摻量。

(3)通過設計優化和生產控制來降低水泥需水量, 不僅可以提高產品質量, 實現節能降耗, 也為后序的建筑業節約成本、提高質量帶來很好的經濟和社會效益。

作者:夏暉 , 雷娜 , 俞岳燦

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號