技術丨電石渣配料的生料與普通生料分解和燒成過程的差異研究

1、原材料的化學成分分析

1.1 化學成分

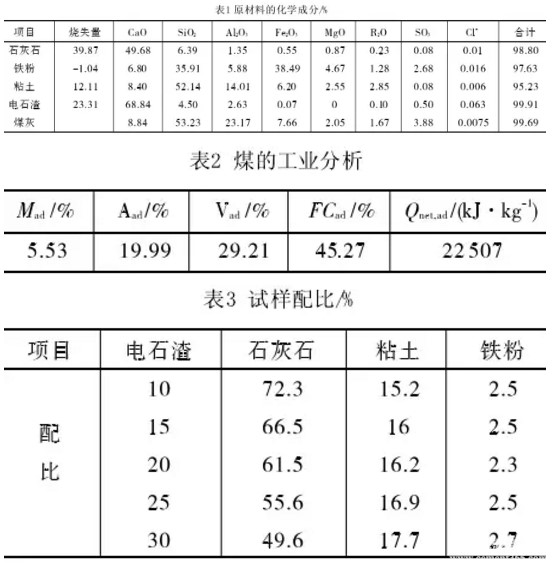

原材料的化學成分、煤的工業分析和生料化學成分分別見表1~3

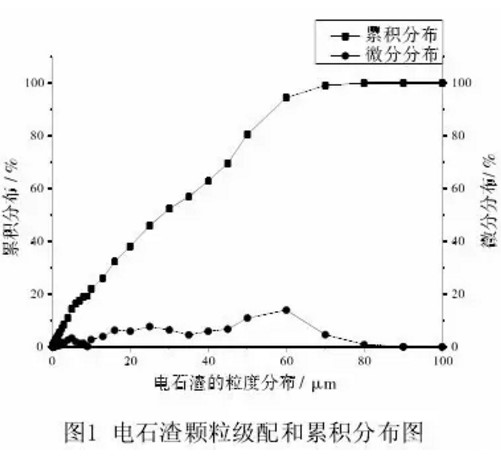

1.2、電石渣的粒徑分布

由圖1可以看出,電石渣中細顆粒較多。該電石渣中1 μm~60 μm的顆粒大約占90%,80 μm以上的顆粒極少。

1.3、配料計算

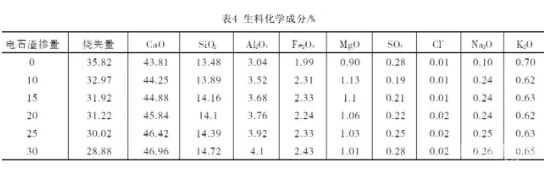

率值設定為:KH=0.89±0.01;SM=2.33±0.01;IM=1.61±0.01。試樣配比見表3,生料化學成分見表4。

2、摻入電石渣對預分解系統的影響

當采用電石渣替代部分石灰石生產水泥熟料時,必須要考慮到預熱器和分解爐的結構,由于水泥預熱器系統C1~C4溫度區間一般為300~800 ℃,C5及分解爐的溫度區間一般為850~920 ℃,所以在920 ℃以下時電石渣配制生料與常規生料存在差異。

(1)系統內主要的化學反應及發生反應的溫度區域不同

在系統的低溫段主要存在以下化學反應:

Ca(OH)2 = CaO + H2O (1)

CaO + CO2 = CaCO3 (2)

Ca(OH)2 + CO2 = CaCO3 + H2O (3)

通過熱力學計算[5]得到圖2,以此來判定反應(1)~反應(3)發生的可能性。由文獻[6]可知,當△G<0時,反應自發進行,△G越小,對應的K值越大,反應速率越快。如圖2所示,當溫度達到500 ℃,反應(1)自發進行,反應(2)和反應(3)在常溫下自發向右進行,隨著溫度的升高,反應(2)和反應(3)向它們的逆反應方向進行的趨勢越來越明顯。所以當生料中電石渣溫度升至450~550 ℃,其主要成分Ca(OH)2開始分解,分解反應提前在預熱器中發生;生料中的Ca(OH)2和新生成的性質活潑的游離CaO可能會吸收所有煙氣中的CO2,生成難分解的CaCO3,直至850 ℃以上的高溫區域,CaCO3分解的逆向反應才得到完全抑制,分解過程得以加速[7];此外這些新生成的CaO也很容易與生料中的SiO2、Fe2O3、Al2O3等氧化物發生反應,并隨溫度升高,反應速度加快[8]。

另外,電石渣脫水釋放的水蒸氣與窯氣帶入的R2O、SO2、Cl-等組分發生凝聚反應形成堿的氫氧化物和硫酸鹽沉積而循環富集。上述各反應極易造成預熱器和分解爐的錐體部分產生黏附堵塞。

(2)熟料形成熱不同

CaCO3分解時需要吸收大量的熱量,其分解吸熱為1 660 kJ/kg,遠高于Ca(OH)2 1 160 kJ/kg的分解吸熱。因此,當電石渣替代部分石灰石燒制水泥熟料時可降低熟料的形成熱。如表4所示,隨著電石渣摻量的增加,生料的燒失量也隨之減少,當電石渣摻量達到30%時,生料的燒失量較空白試樣降低約7%,理論上可以降低熟料的料耗,即獲得相同產量的水泥熟料所消耗的生料量將減少,系統的廢氣量也會相應地減少,粉磨、燒成電耗、燒成熱耗及通風動力諸方面均會有效地降低熟料能耗,從而減少窯系統的熱負荷,提高熟料產量。

(3)通過預分解系統各部位廢氣量和廢氣成分的差異

生產一定量熟料的CaO量是一定的,而每摩爾Ca(OH)2和CaCO3分解產生的CO2和H2O的體積是相等的,因而摻入電石渣后預分解系統出口廢氣量不會變化,但Ca(OH)2和CaCO3的分解溫度有較大差異,因此,與常規生料相比,摻電石渣的生料通過預分解系統各部位的廢氣量有較大的變化,且隨著電石渣摻量的增加,廢氣成分中水分增加。

3、電石渣對熟料的煅燒以及性能的影響

3.1 易燒性檢測

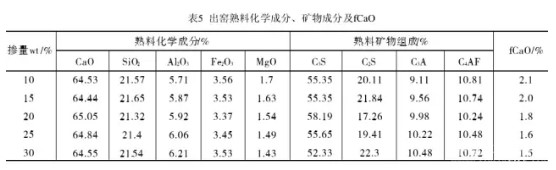

本文對生料按國標GB9965-1988《生料易燒性試驗方法》進行測試,研究了電石渣不同摻量替代石灰石作為鈣質原料,以石灰石、電石渣、粘土、鐵粉作為原料來配制水泥生料,用1 450 ℃煅燒的熟料中游離氧化鈣(fCaO)含量(表5)來對比考察不同摻量電石渣質生料的易燒性。

按一般的評價標準,認為水泥熟料在1 450 ℃時fCaO介于1.5%~2.5%之間時,生料的易燒性屬于一般;fCaO含量低于1.5%時,生料易燒性較好。由所測得數據可得,用電石渣配料燒成水泥的易燒性隨電石渣摻量的增加而變好,10%~20%摻量時易燒性一般,25%~30%摻加量時生料具有良好的易燒性。

電石渣改善生料易燒性可能是由于:

(1)電石渣與石灰石分解后得到的CaO的燒結性能不同,晶體結構也不同;

(2)隨著電石渣摻量的提高,配料中粘土類原料的含量也隨之提高,由固相反應機理來看,粘土類原料配比的提高使生料中含石英的概率增加,從而影響生料的易燒性;

(3)電石渣的微細顆粒和較高的比表面積更有利于傳熱和傳質,加速固體顆粒之間的反應。

3.2、電石渣摻量對出窯熟料質量的影響

由表6可以看出:除30%摻量的試樣外,各熟料試樣的3 d抗壓強度在25%范圍內隨電石渣摻入量的增加而提高;電石渣摻加量在15%~25%范圍時,熟料28 d強度均比較高。當電石渣摻量為30%(wt)時,熟料的28 d抗壓 強度卻顯著降低。但該試樣的飽和比KH值和硅酸率SM值均明顯低于其它試樣,計算C3S量較其他試樣低3.0%~4.9%,這勢必對于熟料強度產生明顯影響。

4、結束語

(1)利用電石渣配料煅燒水泥熟料,既能集減少資源消耗和廢渣利用為一體,又能改善熟料易燒性和降低燒成熱耗,是電石渣資源化綜合利用的良好途徑,且具有很好的社會、環境和經濟效益。

(2)電石渣配料生料和普通生料在預分解系統內主要的化學反應及發生反應的溫度區域不同。

(3)電石渣配料通過預分解系統各部位的廢氣量和廢氣成分與常規生料不同,但預分解系統出口廢氣量不會變化。

(4)在電石渣摻加量低于30%時,熟料28 d強度能達到50 MPa;摻量為20%時,熟料的28d抗壓強度達到最大58.1 MPa。說明摻加電石渣可以燒成優質熟料。

作者:李良 , 畢金棟 , 白玉文

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號