技術 | 低水泥澆注料防爆性與熱震穩定性的研究

低水泥澆注料因具有加水量少、致密度高、體積穩定性好、強度高等優點,應用非常廣泛,但由于其透氣性較差,在烘烤、點火過程中容易發生爆裂、脫皮、剝落等問題,嚴重的甚至導致施工體整體破壞,給用戶帶來嚴重損失。因此,如何改善和提高低水泥澆注料的防爆性能對低水泥澆注料的實際應用和發展具有重要意義。目前,改善澆注料防爆性能的主要手段是在澆注料中添加防爆纖維,以增大澆注料的透氣性。本文主要研究了防爆纖維摻量和碳化硅摻量對低水泥澆注料防爆性能的影響,此外還對防爆纖維摻量對低水泥澆注料氣孔率的影響,碳化硅摻量對低水泥澆注料熱震穩定性的影響進行了研究。

//實驗//

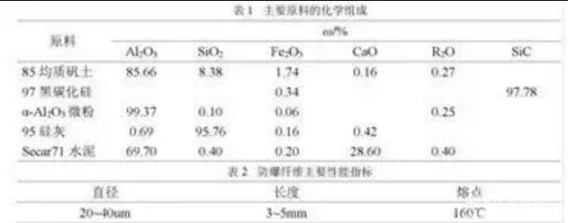

1.原料

實驗所用澆注料為低水泥澆注料,主要原料包括85均質礬土熟料、97黑碳化硅、α-Al2O3微粉、95硅灰和Secar71水泥,實驗所用防爆纖維為聚丙烯纖維。主要原料化學組成如表1所示,防爆纖維主要性能指標如表2所示。

2.試樣的制備及性能檢測

按設計的配方組成配料,將配好的澆注料在攪拌機內干混1min,然后加入一定量的水濕混3min,出料,澆注成40mm×40mm×160mm和230mm×114mm×65mm的試樣。試樣經20℃×24h自然養護后,一部分直接放入已達到設定溫度的加熱爐中,保溫15min后觀察試樣的爆裂情況,另一部分分別經110℃×24h、200℃×24h和1400℃×3h熱處理后用于檢測顯氣孔率和熱震穩定性。顯氣孔率按照標準YB/T5200進行檢測,抗熱震性次數按照標準YB/T376.1(水急冷法)進行檢測。

//結果與討論//

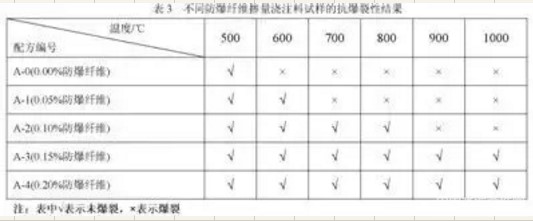

1.不同摻量防爆纖維對澆注料抗爆裂性能、氣孔率的影響

表3列出了不同防爆纖維摻量低水泥澆注料試樣爆裂實驗的結果。從表3可以看出,沒有添加防爆纖維的試樣在600℃爆裂,隨著防爆纖維摻量的提高,相應澆注料試樣的爆裂溫度分別提高到700℃、900℃和1000℃以上。隨著防爆纖維摻量的提高,200℃×24h熱處理試樣的顯氣孔率均有明顯提高。相關文獻指出:澆注料加入防爆纖維后,當對澆注料加熱烘烤,防爆纖維會發生收縮、熔融,在澆注料中形成細長的氣孔,增加了澆注料內部的開口排氣孔,提高了澆注料的透氣性,從而加速水蒸氣的排出,進而提高澆注料的抗爆裂性,改善澆注料的防爆性能。

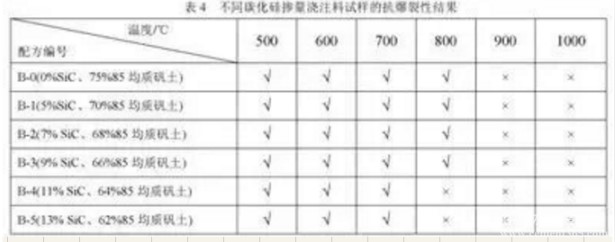

2.不同摻量碳化硅對澆注料爆裂溫度、熱震穩定性的影響

在固定防爆纖維摻量的基礎上,研究了不同摻量碳化硅對低水泥澆注料爆裂溫度和熱震穩定性的影響,試驗結果分別如表4和表5所示。

表4列出了不同摻量碳化硅澆注料試樣抗爆裂性的結果。從表4可以看出,隨著碳化硅摻量從0%增加到13%,澆注料試樣的爆裂溫度從900℃降低到800℃,呈現出一個降低的趨勢。

分析其降低的原因主要是B0~B5六組配方,碳化硅摻量逐漸增加,85均質礬土摻量逐漸減小(保持碳化硅與85均質礬土合量不變),因為碳化硅的導熱系數高于85均質礬土的導熱系數,所以隨著碳化硅摻量的增加和85均質礬土的減少,澆注料整體的導熱系數會逐漸提高,從而導致澆注料在高溫下產生的瞬時蒸汽壓力更大,一旦該蒸汽壓力高于澆注料的拉伸強度,就會使澆注料爆裂,從實驗結果來看,隨著碳化硅摻量的增加,低水泥澆注料的爆裂溫度雖有一個降低的趨勢,但降低幅度并不大。

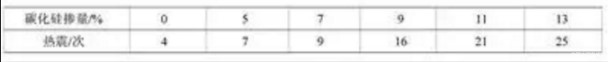

表5列出了不同碳化硅摻量澆注料試樣的熱震穩定性檢測結果。從表5可以看出,隨著碳化硅摻量的增加,澆注料1400℃×3h熱處理試樣熱震穩定性的檢測次數從4次提高到25次,提高的趨勢非常明顯,提高幅度也較大。

分析其原因主要是兩方面:

一是97碳化硅和85均質礬土熟料的熱膨脹系數不同,97碳化硅熱膨脹系數較小,85均質礬土熟料的熱膨脹系數較大,這種熱膨脹系數的不匹配會造成澆注料內部微裂紋的產生,且隨著碳化硅摻量提高和85均質料摻量降低,澆注料整體熱膨脹系數降低,從而使澆注料受到的熱應力降低,改善澆注料的熱震穩定性。

二是隨著碳化硅的增加和85均質礬土的減少,澆注料整體的導熱系數會逐漸提高,而導熱系數的提高對澆注料熱震穩定性的改善有明顯作用,這是因為導熱系數的提高,會使得澆注料在受到熱震沖擊時,內部產生的熱應力減小,從而提高澆注料熱震穩定性。

表4 不同碳化硅摻量澆注料試樣的抗爆裂性結果

表5 不同碳化硅摻量澆注料試樣的熱震穩定性檢測結果

綜上所述,可以得出以下結論:一是防爆纖維摻量的增加對提高低水泥澆注料顯氣孔率和改善低水泥澆注料的防爆性能有顯著作用;二是碳化硅摻量的減少對改善低水泥澆注料抗爆裂性有作用,但是作用不太顯著,碳化硅摻量的增加對改善低水泥澆注料1400℃熱處理試樣的熱震穩定性有明顯作用。

注:表中√表示未爆裂,×表示爆裂

作者:張康康 蘇玉柱 張海波 郝瑞 周曉偉

來源:《Rewell學苑》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號