技術 | 水泥庫密閉性對水泥強度的影響及處理

水泥企業儲存水泥目前還是主要以混凝土圓庫為主,盡管造價較高,但與鋼板庫相比,其使用壽命、抗結露及水泥保質優勢明顯。實踐證明,科學設計、規范施工的混凝土圓庫,長期儲存水泥不但可以保持水泥強度不下降,有時還有不同程度升高,尤其3d抗壓強度升高最為顯著;相反,如果混凝土圓庫不能保持良好的密閉性能,造成內外空氣流通,庫內水泥接觸流動空氣,吸收空氣中水分水化后,早期強度下降明顯,嚴重影響水泥品質。本文總結某水泥廠生產經驗,通過試驗研究,初步探討了水泥庫密閉性對水泥強度的影響及處理辦法。

1。出庫水泥強度下降原因分析和查找

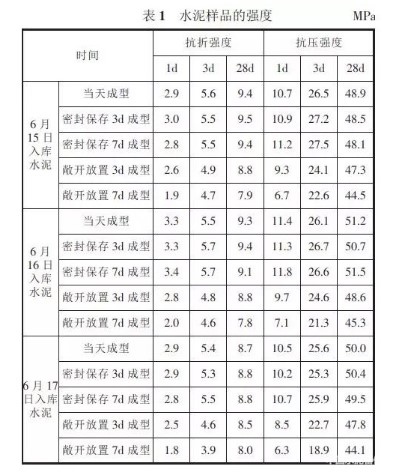

某年產120萬噸水泥粉磨站,共配備4個Φ15m×30m混凝土水泥庫(每個庫容6000t),其中3個庫裝P·O42.5水泥。從2010年投產運行5個多月,使用一直比較正常,由于當時水泥市場火爆,單個水泥庫最大裝載量僅為4000t。至2011年2月,4個水泥庫全部裝滿水泥,從3月份開始散裝水泥發放過程中多次出現水泥結塊、下料嘴堵塞現象,從下料嘴處清出的水泥塊主要有球狀(或柱狀)和片狀兩種,5月份以后隨著雨水增多,情況尤為嚴重,水泥早期強度下降,6月份進入梅雨季節后出庫水泥強度下降明顯,且隨著水泥在庫內存放時間的延長強度下滑幅度增大。水泥強度下降初期,化驗室從使用的熟料、石膏、石灰石、粉煤灰、礦渣粉以及使用的助磨劑等物料上查找問題未果,后停用磨內噴水系統,但出廠強度仍在下降,始終找不到水分來源。為查找問題,化驗室在入水泥庫提升機處安裝粉體自動取樣器,日常生產時連續3d對入庫P·O42.5水泥取連續樣,每天樣品充分混合后一式五份,一份當天成型,兩份用取樣袋密閉保存,另外兩份敞開放置于室內(環境溫度26℃左右,濕度65%左右),放置3d和7d后分別成型,檢測強度情況見表1。

從表1看出,密封保存的樣品放置3d和7d強度沒有下降,部分水泥試樣早期強度(1d 和 3d)還有所提高,這可能與水泥中fCaO消解有關。敞開放置與空氣直接接觸的水泥放置3d后早期強度明顯下降,28d強度也均有下降但降幅不大, 但是敞開放置7d后所有齡期強度均迅速下降。

而試驗階段這3d生產的水泥入至同一個庫中,7d后對外發放取樣檢測強度明顯下滑,可見強度下降與各原材料沒有關系,主要原因為庫密閉性存在問題,導致雨天雨水直接從庫頂庫側漏進水泥庫中,即使不下雨的天氣,由于水泥庫內外通氣,而水泥生產時收塵設備開啟,水泥庫內形成負壓,將濕度很大的空氣帶入庫內,而具有較強活性的新鮮水泥直接與大氣中的水分接觸,水泥中的fCaO、C₂S等成分與水分發生反應,生成Ca(OH)₂,Ca (OH)₂ 又和空氣中的CO₂產生反應,放熱并產生CaCO₃和水,新生成的水又和水泥反應,而放出的熱量會加速這種反應,使水泥受潮加快。

受潮后的水泥密度降低,部分結塊,凝結遲緩,導致水泥強度逐漸降低。公司7月份強度下降較多的13個批次出廠P·O42.5水泥平均強度與對應出磨P·O42.5水泥平均強度見表2。

由表2可見,出廠水泥存放一段時間后強度出現了不同程度的下降,雖然早期強度下降較多,但28d 強度下降不大。公司將3個P·O42.5水泥庫交替生產和發放水泥,水泥發放時在庫內停留時間保持1~7d,統計連續幾個月的出磨和出廠P·O42.5水泥對應強度,發現1d強度每停留1d下降約7%,3d強度每停留1d下降約4%,而28d強度在庫內停留3d以內下降幅度較小,3d以后每多停留1d約下降2%。

由此亦可以斷定,水泥庫密閉性有問題。

2 、水泥庫鑒定和分析

確認此問題后公司委托權威檢測部門對水泥庫進行專業鑒定。發現各庫四周均出現不同程度的豎向裂紋,部分裂紋已內外貫通,造成庫壁滲漏,庫頂也有不同程度的裂紋。對滲漏最嚴重的兩個水泥庫庫壁出現的明顯裂紋部位進行測量 , 裂紋寬度范圍為0.36~1.45mm,遠超過裂紋最大限值0.2mm。

通過采用鉆芯-回彈法綜合進行混凝土強度檢測 ,庫壁處推定值為39.1MPa和38.5MPa,滿足設計強度C30等級要求。

檢測庫壁和庫頂配筋情況:庫壁環向鋼筋實測間距平均值為235mm, 不滿足設計要求(設計值為100mm);庫壁豎向鋼筋實測間距平均值為173mm,滿足設計要求(設計值為200mm);庫壁實測鋼筋保護層厚度平均值為50mm,不滿足設計要求(設計值為30mm);庫頂鋼筋實測間距平均值為130mm,也未達到設計要求(設計值為 120mm)。

依據GB50144—2008《工業建筑可靠性鑒定標準》,該庫結構可靠性登記評定為三級,不符合國家現行標準規范要求。

庫壁環向實配鋼筋間距較大和鋼筋保護層厚度較大是引起倉壁開裂的重要原因,裂縫的產生和擴展在使用年限內將影響結構整體安全和正常使用。

3。水泥庫防水和加固

3.1 水泥庫庫頂防水

3.1.1 聚氨酯防水涂料施工

1)基層、裂縫及各座腳、管道處理

將水泥庫庫頂基層表面清除干凈,清理修復不平整的基層。對水泥庫頂裂縫進行修補,對頂部設備各支架座腳、管道根部進行水泥砂漿找平修補,使之符合防水材料施工要求。

2)附加層施工

對出入基層面的管道、出水口及陰陽轉角處等易漏水的部位,先用聚氨酯涂料按A∶B=1∶2的比例配比攪拌均勻,涂刮一遍,加貼聚酯無紡布,邊鋪貼平整邊涂刮聚氨酯涂料。

3)第一遍涂膜施工

將聚氨酯涂料按A∶B=1∶2的比例配合攪拌均勻,用刷子進行涂刷,涂刷均勻后鋪貼無紡布,邊鋪貼平整邊涂刮聚氨酯防水涂料(涂層—無紡布—涂層),三道工序同時連續操作施工,使涂層形成整體。

4)第二遍涂膜施工

在上道工序涂膜固化后,將配好的聚氨酯涂料再次均勻涂刮一遍。

5)成品保護

做好的涂膜防水層在未做保護層之前,任何人員不得進入施工現場以免損壞防水層。施工中若有局部防水層破壞,應及時采取相應補救措施,以確保防水層質量。

3.1.2 SBS聚酯胎防水卷材施工

1)涂刷基層處理劑

用高壓吹風機將已經用聚氨酯防水涂料做好涂膜防水層的基層浮灰、塵土吹凈,在基層面上均勻涂刷冷底子油,待油干燥后進行大面積卷材施工。

2)SBS 聚酯胎防水卷材大面積鋪貼

對水落口、管根、檐口及陰陽角等部位做防水附加層處理。 然后設置卷材鋪設基準線,鋪貼卷材按泛水坡度從下向上鋪貼。鋪貼卷材施工選用火焰熱熔法,噴槍距加熱面300mm左右往返均勻加熱,待卷材表面熱熔后立即滾鋪,用滾筒輾壓排除卷材下面的空氣,確保卷材鋪貼平整、粘牢、密實。卷材搭接邊寬度,縱、橫向不小于10cm,所有搭接部分用密封膏嵌縫。防水層施工完畢全面檢查質量,防水層應平整,不得有皺折、脫落現象。

3.2 水泥庫庫壁裂紋處理(灌膠)和碳纖維加固

3.2.1 裂紋處理

1)庫壁外表面打磨處理, 使混凝土裂紋充分顯現。用鋼絲砂輪清除裂縫兩側40mm內混凝土表面浮灰、塵土、污垢,使之露出結構主體,并且吹拭干凈。

2)埋設灌膠嘴

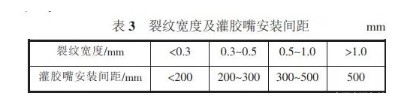

在裂紋交叉處、較寬處和端部進行鉆孔 (孔徑Φ8~10mm,孔深20~30mm)。在灌膠嘴側涂一層環氧膠泥,將灌膠嘴埋設在鉆孔上,裂紋寬度及灌膠嘴安裝間距見表3。

3)封膠及檢查

將經過處理后的裂紋兩側擦凈, 涂刷環氧樹脂膠,待指觸干燥后,用結構膠封縫,其厚度及寬度一般為2~3mm左右,涂膠泥時應防止產生小孔和氣泡,并刮平整,保證密封可靠。

待封膠固化后進行壓氣測漏,保證灌膠通道通暢、密封、無泄漏處,并吹盡裂縫內灰塵,如遇漏氣應及時予以修補密封直至不漏為止。

4)配制膠料及灌膠

根據膠料產品使用要求按比例調制膠料并充分攪拌均勻。用注膠器吸入配置好的膠料固定在灌膠嘴上自動灌膠。灌膠壓力一般為0.2MPa左右,其根據裂縫的寬度、膠流量進行調節。

5)封口

待縫內膠液達到初凝不再外流時,拆下灌膠嘴,再用環氧膠泥把灌膠嘴處抹平封口。檢驗觀察裂縫表面密實情況。

3.2.2 碳纖維加固

1)表面處理

清除粘貼部位混凝土表面浮漿、油污、雜質,使之露出結構本體后,吹凈,擦除表面浮灰 ,若表面有蜂窩、裂紋,應進行修補。混凝土表面清理干凈并保持干燥。

2)涂刷底膠

按比例充分攪拌調制后的底膠,均勻涂刷在混凝土表面。

3)修補找平

混凝土表面如有凹凸,用修補膠涂抹找平。

4)配制膠料

按比例調制粘結膠,對不同膠料分別攪拌混合后再充分攪拌。

5)粘貼碳纖維

按設計要求的尺寸裁剪碳纖維,將配置后的粘結膠均勻涂抹在粘貼部分的混凝土表面上。將裁剪好的碳纖維敷設在涂好粘結膠的基層上,并用滾筒沿碳纖維方向多次滾壓,使粘結膠充分浸透到纖維中。

6)表面防護

在碳纖維外均勻涂抹一道粘結膠進行保護。

7)檢驗

粘貼碳纖維完全固化后, 檢驗粘貼部位密實度,對局部不密實部位進行修補。

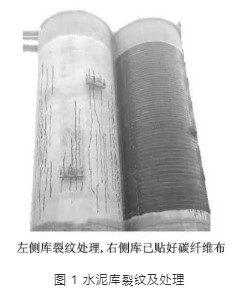

8)批面防護

再刷一遍水泥摻802膠制成水泥漿。水泥庫裂紋情況及處理見圖 1。

4 水泥庫修復后水泥質量情況

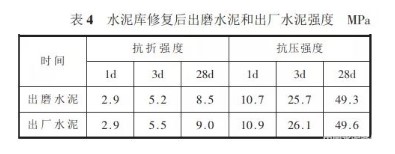

通過近兩個月的修復,對各水泥庫放空,生產新鮮水泥入庫,一周后開始發放該庫水泥,每天對出庫水泥進行取樣檢測,幾個水泥庫交替進行試驗。15個批次的出廠水泥與同期出磨水泥平均強度見表4。

5.總結

通過研討我們認為,影響水泥長期貯存強度降低的主要原因是庫內水泥與大氣直接接觸的程度,混凝土庫的密閉性是關鍵。因此,企業在水泥庫建造時從設計、施工方選擇、地基基礎以及施工各環節需嚴格把關,確保水泥庫不漏水、漏氣,穩定出廠水泥質量。

來源:《免費供技術服務送水泥助磨劑配方》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號