技術 | 水泥回轉窯輪帶更換技術

來源:廣西建工集團 第二安裝建設有限公司

發布日期:2020/8/25

編輯:張翀

核心提示:水泥回轉窯輪帶更換技術

一、概況

該水泥股份有限公司3200t/d 熟料水泥生產線回轉窯內徑Φ4.55m,Ⅱ檔輪帶重達41.9t,Ⅱ檔輪帶往窯尾方向的筒體總重 546t,往窯頭方向的筒體重270t,現要把Ⅱ檔輪帶拆除并更換輪帶墊板和輪帶,因而在輪帶往窯頭方向2m的地方割除一節長1m的筒體短節,再用汽車吊把輪帶吊出,然后更換新的輪帶,最后把筒體恢復。

二、施工程序

施工前準備→支撐架的制作→測量筒體和檢驗新輪帶→米字架安裝→割除筒體短節,修坡口→吊出舊輪帶→更換輪帶墊板→吊裝新輪帶→吊裝筒體短節→調整筒體同心度和長度→焊接筒體→調整輪帶→焊接輪帶擋塊。

三、施工技術

3.1施工準備

3.2支撐架的制作

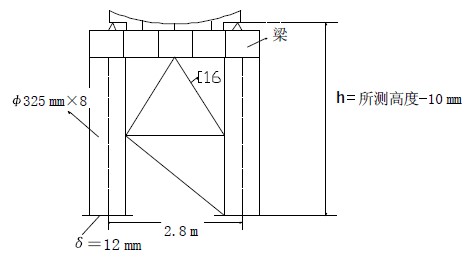

工作主要包括窯頭筒體和窯尾筒體支撐架的制作安裝,需要搭設腳手架子2個,即輪吊處1個,切割筒體處1個。選好支撐點,測量支撐點到支撐地面的標高。用325mm×8的鋼管來制作支腿,用12mm鋼板制作鋼梁,同時制作2個與筒體外徑相同的弧型托架,寬400mm (如圖1所示)。

圖1 支撐架的制作

3.3割除筒體短節,修坡口

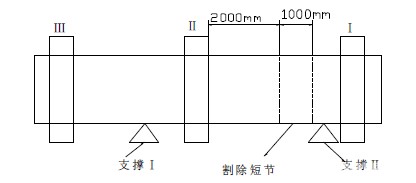

在離二檔輪帶往窯頭方向2m的地方畫線,取1m長將筒體割除。要求:在筒體上畫出切割圓圈,再切割線兩側按8等分進行標記,在標記點點上測量筒體的直線度及窯頭窯尾處的距離并做好記錄。便筒體恢復時按點對接同時測量窯頭窯尾同心度 (如圖2所示)。

圖2 割除筒體短節

在切割筒體內部切割線兩側 (距切割線250mm) 各加1個“米”字支撐,共4個,防止筒體變形;切割時,同一切割線由2個切割工同時切割;切割筒體的切割線不能和焊縫重合,間距為500mm 以上;用25t汽車吊將割好的筒體吊下,并修整筒體對接口坡口。

3.4吊出舊輪帶

3.5更換輪帶墊板

3.6吊裝新輪帶

3.7吊裝筒體短節

3.8調整筒體同心度和長度

3.9焊接筒體

用CO2氣體保護焊方法打底、填充、蓋面,采用多道焊,碳弧氣刨進行背面清根。焊接要根據窯筒體中心線測量結果編排好每道焊縫的施焊程序及各道焊縫的起弧點位置。在施焊時,要把最大彎曲點轉到最高點,利用窯筒體本身的重量糾正窯筒體的中心線彎曲度。

為了減少焊接變形,可采取一道焊縫兩人對稱同時操作。施焊工作應先焊接靠近大齒圈處的焊縫,以減少對大齒圈處的焊接變形影響。且要注意如下幾點。

(1)為保證焊接質量,每焊完一層須用小尖錘敲擊焊縫,失放焊接應力,并用鋼絲刷清除焊渣、焊瘤等,然后用砂輪清除坡口兩側夾縫以保證光滑無夾渣,最后用鋼刷清除焊縫內雜物。

(2)每焊完一層,檢測一次窯筒體的中心線,根據測量結果,決定下一次的起焊點,但每層的起弧位置要錯開50mm以上。

(3)焊縫處位置拉緊螺栓,調整塊等件,在焊縫達到足夠強度后,才能割除,上述物件的割除不允許使用電弧氣割,以免損傷筒體,可采用火焰切割。

焊接完成后的焊接質量要求:筒體內焊縫余高為0~1.5mm,焊縫表面不得有咬邊、夾渣、氣孔、裂紋等現象;采用超聲波探傷,探傷長度不小于該條焊縫的25%,質量評定達到GB11345中Ⅱ級為合格。

3.10調整輪帶

將把輪帶平均分為8等份,作用回轉窯的盤車裝置轉動回轉窯,用2個百分表調整輪帶;要求徑向圓跳動為1mm,端面圓跳動為2mm。

3.11焊接輪帶擋塊

輪帶調整完后用CO2氣體保護焊對稱點焊焊接輪帶擋鐵,要求焊角高為15mm。

經過在實踐中摸索出來的經驗,充分在窯輪帶這樣重要設備的維修中得以體現,最近幾年經該公司維修的回轉窯,連續實現窯高運轉率就是最好的證明。因此,在窯輪帶維護方面,做到更換找正與校正是解決問題的關鍵技術。

作者:蔣玉心

來源:《廣西建工集團 第二安裝建設有限公司》

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號