技術 | 新型干法水泥熟料生產線節電技術研究與應用(上)

技術簡介

2013年開始隨著新疆其它新建水泥生產企業投入生產和水泥市場的萎縮,水泥銷售日益困難,銷價大幅下降,企業運行壓力劇增。為了維持企業運營,必須在生產成本控制方面有所突破。為此某水泥有限責任公司于2013年5月成立了課題組,通過對生產過程分析、研究,最終確定以降低熟料綜合電耗為目的,進行課題研究。課題組經過近一年的努力,通過運用“以單位能耗最低來調整生料及窯最佳臺產,降低電耗”這一思路,對生料制備系統、熟料燒成系統進行技術改造和對這兩個系統工藝操作參數優化調整,合理匹配臺產、風量、電耗之間的關系,使熟料生產線的熟料的綜合電耗逐步降低,達到降低熟料煅燒綜合電耗的目的。項目于2014年2月中旬在該水泥有限責任公司結束并通過天山水泥股份南疆事業部的驗收。

創新點

①通過實驗研究,找出了生料輥壓機終粉磨系統對入輥壓機物料粒度的適合范圍,最大限度提高系統臺產,降低生料粉磨電耗。

②對熟料生產系統進行技術升級改造后,確定以合理用風為原則,確保生料制備和熟料燒成系統均在最經濟的狀態下運行,系統用風、投料、用煤及設備運轉平衡穩定,最終實現了熟料燒成綜合電耗的大幅下降。

③通過對窯尾預熱器下料密封裝置和撒料裝置的改進和對窯頭窯尾密封裝置的改造,通過合理控制系統運行參數,使窯尾預熱器熟料燒成系統在經濟用風情況下正常運行。

推廣應用

項目投入前,公司熟料綜合電耗平均為63.75kwh/t;項目投入后公司熟料綜合電耗為50.23kwh/t。噸熟料綜合電耗下降13.52kwh,節能率達到21.2%,自項目投入運行到2015年3月為止,我公司生產熟料91萬噸,累計節約電量1230.32萬度電,節約電費:565.95萬元,達到了預期效果。

該項目成果去年8月已在喀什天山,葉城天山等5家企業初步推廣應用,均取得了成功,具有廣闊的推廣應用前景。技術詳情

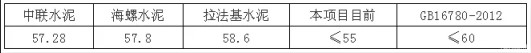

目前國內日產4000t及以上新型干法水泥生產線先進企業的可比熟料綜合電耗(kwh/t)結果見下表:

國家對新建水泥生產線可比熟料綜合電耗設有限額,4000t及以上新型干法水泥生產線可比熟料綜合電耗≤60 kwh/t,實際達到此限額的企業所占比例并不高,只有部分先進企業達到了能耗限額。

維持企業運營,該水泥有限責任公司于2013年5月成立了課題組,進行此次技術革新研究,主要要達到以下指標:

綜合電耗由實施前的63.75kwh/t(可比熟料綜合電耗:59.25 kwh/t)下降到熟料綜合電耗≤51 kwh/t(可比熟料綜合電耗≤47.4kwh/t),噸熟料綜合電耗下降13kwh。

項目組認為,影響新型干法水泥熟料系統電耗的主要原因是粉磨系統和風機耗電過大。經統計,粉磨設備和風機裝機功率占系統總裝機容量的85%以上。

就電耗而言,產量控制不盡合理,高產不等于低耗,只有最佳產量才能實現最低電耗。根據“以單位能耗最低來調整生料及窯最佳臺產,降低電耗”這一思路,我們研究制定了新型干法窯節電技術方案:在滿足生產的前提下以輥壓機單電耗最低來控制生料系統產量;在確保質量的前提下以熟料燒成系統風量最低來確定燒成系統產量。在不同產量條件下對輥壓機單電耗和不同風量條件下窯系統達到最高產量時高溫風機單電耗的對比分析,尋找出最低的單電耗值,并將此時的操作參數作為經濟參數進行控制。

通過對該公司數據統計,我們可以發現高產量不一定低電耗,關鍵是要找出產量、風量和電耗之間最經濟的對應關系。我們通過和國內先進企業對比,并給出了自己的內控指標,要求該公司向著內控指標靠近,在此過程中,總結并發現問題,為下一步的系統改造創造良好的條件。

2.1通過技術改造降低生料制備系統電耗

2.1.1入輥物料粒度的控制

在傳統立磨生產工藝中,石灰石破碎機出料粒度均按小于70mm來控制,目的是為了維持料層的穩定。本生產線生料粉磨采用了輥壓機終粉磨工藝,繼續保持傳統工藝破碎機粒度控制,生產運行基本穩定,但系統電耗偏高。

我們對輥壓機粉磨原理和立磨粉磨原理進行對比研究和分析:輥壓機主要由給料裝置、料位控制裝置、一對輥子(一個為定輥,另一個為動輥)、傳動裝置(電動機、皮帶輪、齒輪軸)、液壓系統橫向防漏裝置等幾大部分所組成。通過動輥對物料層施加擠壓力,兩個輥子以相同的速度相向旋轉,輥子兩端的密封裝置(心形片)防止物料在高壓作用下從輥子橫向間隙中排出。粉碎作用主要決定于料粒間的壓力,而不是決定于間隙。輥壓機工作時,當活動輥被電動機帶動轉動時,松散的物料由上方喂入兩輥的間隙中,并向下運動,到下面受到破碎和擠壓,形成密實的料床,經50-200Mpa的高壓處理后,物料顆粒內部都產生強大的應力,當應力達到顆粒的破碎應力時,這些顆粒就相繼被粉碎,或粒徑變小,或成粉狀,或部分顆粒產生微小裂紋。

立磨是經過搭配的物料從進料口送到磨盤上,磨盤在主電機的驅動下轉動,由于離心力的作用,物料被分散在磨盤的四周,在磨輥的重力和施加研磨力的作用下,磨輥對物料的剪切力,轉化為物料擠壓而粉磨,一部分大顆粒掉入噴嘴環,經刮板刮出磨腔,磨輥同時在物料的摩擦力下產生自轉。從以上原理可以看出,輥壓機粉磨主要靠倉壓形成料床,正常工作時輥縫開度約為40mm;而立磨靠物料顆粒平鋪形成料床,正常工作時料層厚度保持在100mm以上,料層過薄會產生振動。

輥壓機和立磨兩者料層形成方式和對料層厚度要求均有差異,顯然不能按照立磨要求來控制輥壓機入料粒度。通過操作員長期觀察總結,正常工作時輥壓機輥縫波動范圍在35-50mm之間,據此我們將破碎機入料粒度調整為輥壓機正常工作時的輥縫上限,即由小于等于70mm調整為小于等于50mm。調整后,輥壓機單輥平均電流由80A下降至70A左右,輥壓機單電耗下降1.05 KWh/t,效果比較明顯,運行也比較穩定。

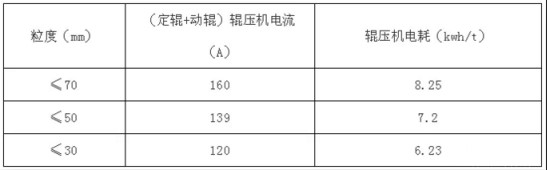

粒度減小,輥壓機單電耗降低,石灰石破碎機電耗能增加多少?課題組經過認真分析:認為影響破碎機單電耗的主要因素是采礦時爆破粒度的大小和破碎機工作時倒料車的進料連續性。實際上粒度控制在小于等于70mm時,雖然破碎機產量增加,但由于運距及倒料人員的責任心等原因造成供料的不及時,破碎機空載時間延長,產量的增加對破碎機單電耗的影響并不明顯。只要控制好爆破粒度,粒度小于等于30mm工作時,由于產量下降,破碎機空轉時間減少,效率的提高基本可以抵消由于粒度減少帶來的單電耗上升,可對破碎機單電耗的增加忽略不計;入輥粒度大時輥壓機運行電流高、產量下降,入輥粒度小時輥壓機運行電流低、產量會增加。為此,我們確定了繼續減小入輥壓機物料粒度的方案,將破碎機出料粒度調整為輥壓機造成運行時輥縫波動的下限,即由小于等于50mm調整為小于等于30mm。調整后,輥壓機單耗下降1.0 KWh/t.兩次調整破碎機出料粒度,輥壓機單耗下降2.05KWh/t。在臺產為每小時300噸時不同粒度對輥壓機單電耗的影響見下表:

2.1.2 輥壓機粉磨系統工藝完善

輥壓機終粉磨系統是一種全新的生料粉磨工藝,該工藝由成都利君于2007年開發成功。主要由輥壓機——V型選粉機——XR選粉機——循環風機——提升機等設備組成。經過輥壓機擠壓的物料由提升機送入V型選粉機進行分選和烘干,細粉隨風進入XR選粉機進行下一步分選,粗粉由提升機送至輥壓機繼續粉磨;細粉經過XR選粉機進一步分選,成品隨風進入收塵設備,粗粉回到中間倉同V型選粉機送來的物料混合后進輥壓機粉磨。

剛投產時,控制思路基本按照廠家調試時的控制思路,即通過大量用風來提高V型選粉機和XR選粉機的選粉效率,保持生產穩定,也確實達到了穩定運行的目的。

但是經過長時間運行后,也暴露出這種運行方式的缺點:循環風機單電耗偏高,物料循環量大,循環提升機負荷大等問題。為此,我們對輥壓機終粉磨這一工藝進行認真分析和梳理:認為除了發揮輥壓機自身效率外,V型選粉機的選粉效率也非常關鍵。從V型選粉機工作原理來看,提高選粉效率的途徑有兩個:其中之一是大量用風(該方法耗電高),另一個途徑是均勻布料。經分析,影響V型選粉機均勻布料程度的主要因素是入V型選粉機溜子的形式。一般設計院在進行溜子設計時,只把它作為聯通設備的通道來考慮,只考慮來料的通暢性。但是由于V型選粉機對布料有嚴格的要求,溜子按常規設計無法達到布料要求,造成V型選粉機斷面無法形成均勻料幕,影響選粉效率。

我們對下料溜子做了多次改造,從寬度800mm加寬到寬度1500mm,又從單通道改為雙通道,從雙通道改為三通道,最終定型為三通道強制布料,解決了料幕不均勻的問題。同時,通過多次摸索,對內部各級階梯式傾斜折流板分別找出了合理的傾斜角度。料幕的形成,再加上V型選粉機物料在兩側折流板端部來回碰撞更加合理,延長了料幕在選粉區停留的時間,達到打散料塊,使細粉充分暴露的效果,提高了V型選粉機的選粉效率,為下一步的降低循環風機轉速打下基礎。

經過XR選粉機精選的成品物料,經由旋風分離器收集。由于旋風分離器卸料裝置為雙翻板閥,鎖風效果不好,影響成品的收集,同時增加系統漏風,無形中增加了工序電耗。為避免雙翻板閥漏風,可以采用回轉卸料器。而回轉卸料器的增加無疑要增加動力,我們經過分析認為,由于漏風所引起的循環風機的功耗增加遠大于回轉卸料器動力所增加的功耗。因此,我們決定將雙翻板閥更換為回轉卸料器。同時我們對旋風分離器內筒做了適當的改造,使其阻力下降,為系統風量的降低創造條件。

2.1.3生料系統風量的調整控制

過對項目實施前生料工序電耗統計(見下表),平均工序電耗14.75 kwh/t。

生產實踐證明,生料系統運行時,對窯的煅燒有好處。因為當生料系統運行時窯尾回灰對入窯生料成份的影響可以降低,入窯生料成份就比較穩定,對窯的穩定煅燒有利。生料臺產在每小時280-320噸范圍可滿足窯的生產需要,

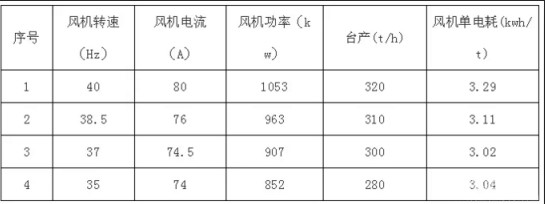

因此我們在生料系統產量滿足窯喂料量的需求下,在此范圍進行電耗與風機速、產量的最佳匹配試驗,見下表。

從表中數據看出,產量控制在280-300t/h范圍,風機單耗3.04-3.11kwh/t,而最經濟的運行參數應選擇循環風機在37Hz,臺產300t/h。課題組決定暫按此參數運行,在運行過程中,再通過操作員的摸索,探索出更優化的參數。我們認為,只要操作員逐步適應后,單耗還有降低的空間。

來源:《水泥工程技術》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號