技術 | 新型干法水泥熟料生產線節電技術研究與應用(下)

2.2對熟料燒成系統關鍵部位進行技術升級改造后,研究探索出能確保熟料燒成系統在最佳經濟狀態下運行時的系統用風、投料、燃煤及設備運轉率之間的相互關系和參數范圍

2.2.1對窯尾預熱器下料密封裝置和撒料裝置進行研究加以改進

系統總用風量取決于用煤量的大小和系統生產能力,風量控制的依據是既要保證煤粉的完全燃燒,又要滿足物料在預熱器內懸浮的需要,不能塌料,同時還不能有太多的過剩空氣量。通過控制過剩空氣量,就可以滿足煤粉燃燒的需要。但是,過小的空氣量易造成系統塌料。傳統意義上的塌料是預分解窯生產中經常遇到的一種不正常現象,其表現特征是在極短時間內有一股料失控下落,經窯尾煙室進入窯內,使窯內生料量驟增,以致形成生燒。塌料嚴重時,這股料可直接沖窯頭,形成窯頭返火,甚至從窯頭罩或冷卻機沖出高溫紅料,危及設備及人身安全,并對環境造成污染。如果想降低系統用風,就必須對系統塌料或漏料做徹底根除。

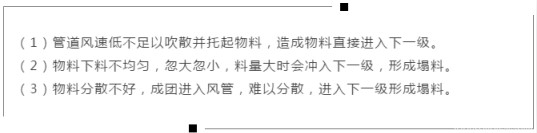

我們對形成塌料的原因逐條分析:

因風速低形成的塌料,為常態化塌料,通過相關溫度和分解率檢測就可以發現,且易處理,通過風量調節就可以解決;物料忽大忽小造成的塌料主要是由旋風筒內漏風造成的。但內漏風一般不被人們所重視,也不易被發現,需要重點關注;物料分散的問題,是懸浮預熱器的核心技術問題,分散效果是衡量懸浮預熱器性能的主要指標,也是需要重點關注的關鍵問題。

通過分析,我們將解決漏風和物料分散列為研究對象進行攻關。

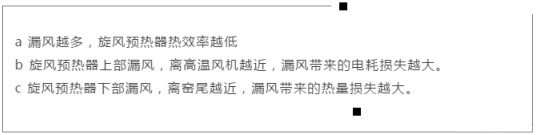

旋風筒作為水泥懸浮預熱分解工藝過程的重要設備,其漏風,無論是內漏風還是外漏風,都是有害無益的。預熱系統的外漏風直接影響其熱效率,并增大排風機功率消耗,外漏風對旋風預熱器的影響表現為:

外漏風主要存在于捅灰孔,檢修門,以及儀表安裝孔等地方。在實際生產過程中,預熱器系統的外漏風很容易被發現,但并沒有引起現場人員和管理人員的重視。課題組組織人員,從上到下,對外漏風點采取有效措施,分別予以處理,并要求車間加強管理,提高操作人員的責任心,外漏風問題得到有效控制。

為解決內漏風問題,我們安排專人對預熱器進行巡檢,嚴格檢查鎖風閥鎖風效果,發現問題及時調整,并安裝攝像頭,將鎖風閥畫面引入中控室,由操作員隨時觀察鎖風閥動作情況,對異常問題及時通知現場巡檢人員予以處理有效控制了系統漏風。

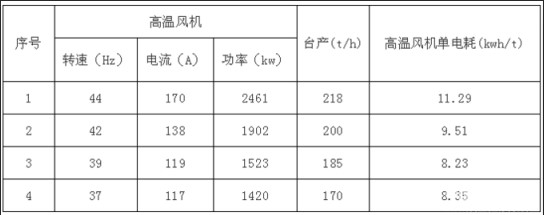

物料分散問題,我們對各大設計院撒料器的結構進行對比分析,結合現場使用效果,對原有撒料器結構形式進行了改進,經實踐檢驗,相同投料量情況下,有效降低了系統對風量的要求,撒料分散效果非常好:高溫風機可由原來的44Hz,167A以上降至現在的39Hz,119A;由于窯系統高溫風機轉速降低后,相應的頭排、尾排風機的轉速,以及篦冷機系統風機的風量都會相應下降,為熟料工序電耗的降低奠定基礎。

2.2.2對篦冷機篦下灰斗卸料進行改造

篦冷機弧形閥控制有兩種:一是料位控制,始終保持灰斗內的料不能完全放空,以料來密封。實際使用中射頻導納料位計受灰斗內料的溫度,粒度等影響,時常會出現動作失靈的現象,造成灰斗內積灰過多,托住活動梁而導致篦冷機故障,因此操作人員一般不喜歡采用。二是時間控制,由于灰斗內料的多少受煅燒情況影響不是固定的,放料時間很難調整合適,致使放料過程出現冷卻風短路噴出,造成拉鏈機內熟料灰塵的飛揚,嚴重污染環境,同時造成冷卻風的浪費。

我們經過仔細分析研究,決定拆除弧形閥,改由雙氣動閘板控制卸料:當上端氣動閘板打開時,下端氣動閘板關閉,灰斗內的料儲存在兩個氣動閘板之間,確保密封;當下氣動閘板打開卸料時,上氣動閘板關閉,杜絕了灰斗內沒料時冷卻風的短路。由程序控制,如此往復循環。徹底杜絕了冷卻風的短路和灰塵對環境的污染,同時對降低綜合電耗有直接的關系。

2.2.3對窯頭窯尾密封裝置的改造

回轉窯是在負壓下運行的。一般而言,熱端負壓約為20Pa~30Pa,冷端負壓約為250Pa~300Pa。其運行過程中,若熱端(窯頭)漏風,就會降低窯二次風溫,造成熱損失;若冷端(窯尾)漏風,不僅燃料不能充分燃燒,且會影響窯內通風,使熱耗增加,影響熟料的產、質量,同時冷端廢氣中含有大量粉塵狀物料,由 于 倒 風 而外溢,既污染了環境,又對崗位工人的健康造成傷害。我們對其進行了改造,效果明顯。

2.2.4調整預熱器一級旋風筒內筒的結構尺寸

通過對一級預熱器內筒尺寸進行調整,既降低了系統阻力,又提高分離效率,減小回灰量,降低能耗。

2.2.5窯頭和窯尾大布袋收塵器除了加強灰斗鎖風效果外,對清灰壓縮空氣的噴吹時間和次序進行優化、調整,減小收塵系統漏風和通風阻力。

大布袋收塵器的阻力分為兩部分:一部分是設備的固有阻力(即原始阻力),這是由設備的各個煙氣流通途徑造成的,作為使用者基本無法改變。第二部分是設備的運行阻力。設備的運行阻力是由收塵器在運行過程中濾袋表面形成的掛灰層的厚度導致的一個循環值。運行阻力可以通過對脈沖次序及脈沖時間、脈沖間隔等參數優化獲得一個較低的循環值。課題組經過認真分析,對脈沖時間長短,脈沖間隔長短做了對比研究,獲得了理想的控制參數。但是經過我們分析研究,原設計的脈沖次序,存在循環過程不合理,濾袋掛灰不均勻的缺陷。循環次序不能通過修改參數來完成,為此我們調取了其控制程序,對脈沖循環次序的控制部分做了修改。經過以上措施的實施,大布袋收塵器運行阻力分別有所下降:窯尾大布袋進出口壓差下降800-1000Pa;窯頭大布袋收塵器進出口壓差下降400-600Pa。運行阻力的降低,對風機功耗的降低提供了條件。

大布袋收塵器回轉卸料器雖然功率不大,但數量較多,如果能減少其空轉的時間,對節約電耗還是有幫助的。為此,我們調取了其控制程序,對回轉卸料器控制程序作了修改:由原來的開機就運行,改變為哪一室開始清灰,哪一室的回轉卸料器就開始運轉,并設定足夠的運轉時間,確保灰斗內無積灰,到了設定時間停止運轉。大大減少了回轉卸料器因為空轉造成的電力損耗,同時也延長了設備的使用壽命。

2.2.6確保系統的穩定運行,對降低電耗具有重要的作用

2.2.6.1入窯生料喂料系統原設計為沖板流量計,喂料量設定在300t/h時,反饋量在280-320t/h之間波動,入窯提升機電流在165-185A之間波動,入窯生料極為不穩定,對穩定熱工制度不利。由于沖板流量計控制精度設計為5%,基本滿足喂料需要,但是其控制過程受上游流量閥調節回路滯后的限制,實際控制精度大于10%。為了減小入窯生料量的波動范圍,我們決定采用轉子秤代替沖板流量計,將沖板流量計作為當轉子秤故障時的備用喂料設備,確保窯系統的穩定運行。

安裝轉子秤后,同樣喂料量為300t/h時,反饋量295-305之間波動,提升機電流在170-180A之間波動,實際喂料精度小于5%,有效地解決了入窯生料量的穩定。

同時,經過觀察,出轉子秤至入窯提升機間的空氣斜槽收塵器卸料由于采用雙翻板卸料,當收塵器工作時卸料的,不連續、不均勻也會造成入窯提升機電流的波動,為此我們采用回轉卸料器代替雙翻板閥。由于空氣斜槽收塵器回灰量不是很大,為了均勻卸料,我們選擇速比比較大的減速機與回轉卸料器配套,基本解決了收塵器卸料不均造成的提升機電流波動,基本保持在172-178A之間波動,而且波動頻次降低了很多。

2.2.6.2 該系統原設計預熱器一級出口和窯尾煙室由煙氣分析儀,分解爐的燃燒情況不能有效監測,如果按照一級出口氣體分析儀作為判斷,顯得滯后,不利于及時掌握分解爐內的燃燒情況。為了使風、煤、料的配合更加合理,我們決定在分解爐出口安裝氣體分析儀,使操作員能夠及時掌握爐內燃燒情況,同時通過和窯尾煙室氣體分析儀對照,可以合理調整三次風的用量,對穩定窯的熱工制度有幫助。

2.2.6.3 該系統原有噴煤管為天津博納產品,使用效果不錯。經過幾年的使用,噴煤管磨損比較嚴重,需要更換或是返廠維修。借此機會,為了使入窯煤粉與空氣混合更好,燃燒更完全,保證降低過剩空氣系數后煤粉能完全燃燒,我們更換了大推力的皮納德噴煤管。

2.2.7研究探索熟料燒成系統用風、投料和燃煤的最佳參數范圍。

預分解窯生產過程控制的關鍵是均衡穩定運轉,它是生產狀態良好的重要標志。運轉不能均衡穩定、調節控制頻繁、甚至出現惡性的“周期循環”,是窯系統生產效率低,工藝和操作混亂的明顯跡象。因此調節控制的目的就是要使窯系統經常保持最佳的熱工制度,實現持續地均衡運轉。

新型干法窯系統操作的一般原則就是根據外部條件變化,適時調整工藝參數,最大限度的保持系統“均衡穩定”的運轉。“均衡穩定”是事物發展過程中的一個相對靜止狀態,它是有條件的,暫時的。在實際生產過程中,由于各種主、客觀因素的變化干擾,難免打破原有的平衡穩定狀態,這都需要操作人員予以適當調整,恢復或達到新的平衡條件下的均衡穩定,因此運用各種調節手段來保持或恢復生產的均衡穩定,是控制室操作員的主要任務。在產量穩定的前提下,合理用風就顯得尤為重要。

通過不斷對臺產、風量之間匹配關系的實驗和數據分析,發現當熟料產量在185噸,高溫風機轉速為39Hz時,風機單電耗最低,熟料工序電耗最低。

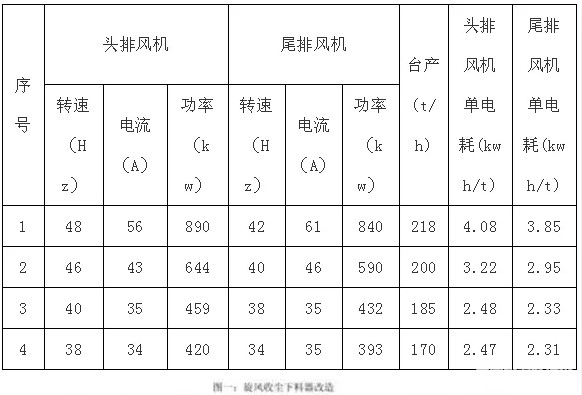

同時,由于高溫風機轉速的降低,對應的頭排風機、尾排風機轉速也有適當的降低,對應的單電耗也跟著降低,見下表;篦冷機冷卻風機的風量也隨之降低。由此我們認為,窯臺產控制在170-185t/h,高溫風機轉速控制在37-39Hz操作,是比較經濟的控制范圍。通過操作員一段時間的適應,熟料工序電耗逐步下降,在實施改造前,噸熟料工序電耗平均在38.5kwh/t左右,實施改造后最低時可達30.02kwh/t。

來源:《水泥工程技術》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號